Када инжењери и техничари траже „које су три врсте вентила“, често се изненаде када открију да не постоји јединствен универзални одговор. Истина је нијансиранија од једноставне листе од три категорије. Класификација вентила у потпуности зависи од оперативног контекста, било да радите са хидрауличним енергетским системима, цевоводима индустријског процеса или интеграцијом механичког актуатора.

Ова сложеност није грешка у инжењерској терминологији – то је карактеристика. Различите индустријске дисциплине су развиле сопствене класификационе оквире јер дају приоритет различитим карактеристикама вентила. Дизајнер хидрауличког система се фокусира на контролне функције, док инжењер процесног постројења брине о сервисној дужности, а техничар за одржавање треба да разуме типове механичких покрета за избор актуатора и просторно планирање.

У овом свеобухватном водичу ћемо истражити три најауторитативнија класификациона оквира који дефинишу типове вентила у различитим инжењерским контекстима. Сваки оквир представља легитиман одговор на питање „три типа“, подржан индустријским стандардима и захтевима за апликације у стварном свету.

Оквир један: Функционална класификација у системима за енергију флуида

У хидрауличким и пнеуматским системима вентили служе као логички извршиоци кола за пренос снаге. Три основна типа вентила у овом оквиру су заснована на контролној функцији: усмерени контролни вентили, вентили за контролу притиска и вентили за контролу протока. Ова класификација доминира инжењерингом аутоматизације и експлицитно је призната у ИСО 1219 (симболи течне снаге) и стандардима НФПА Т3.10.19.

Регулациони вентили

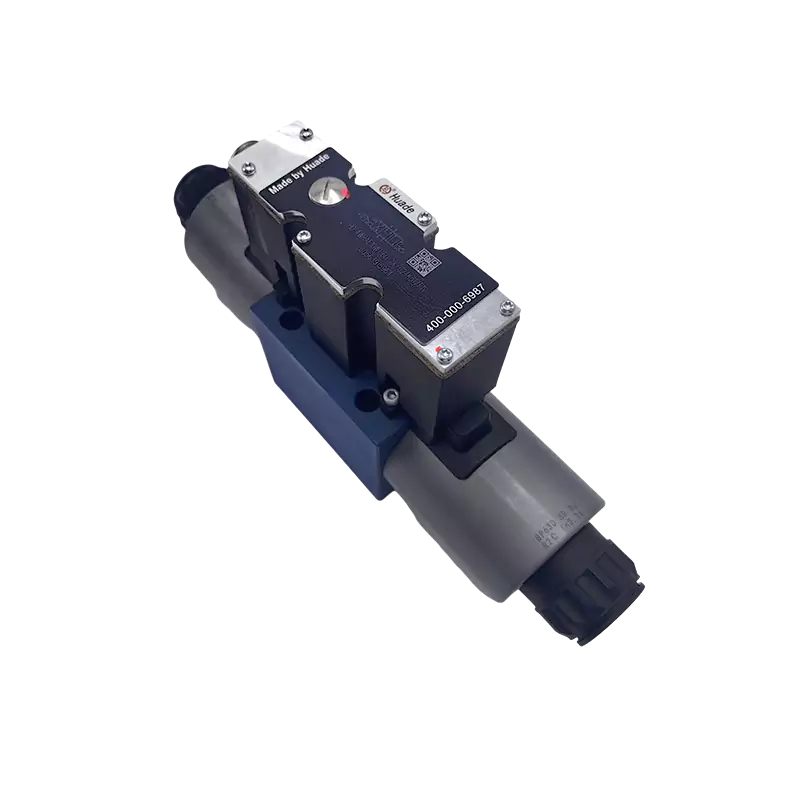

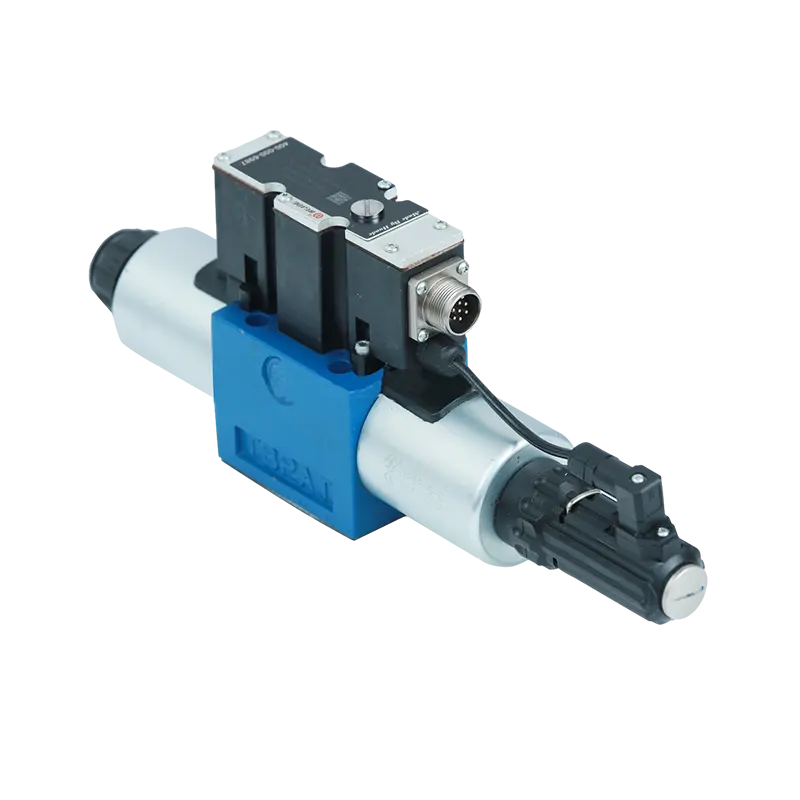

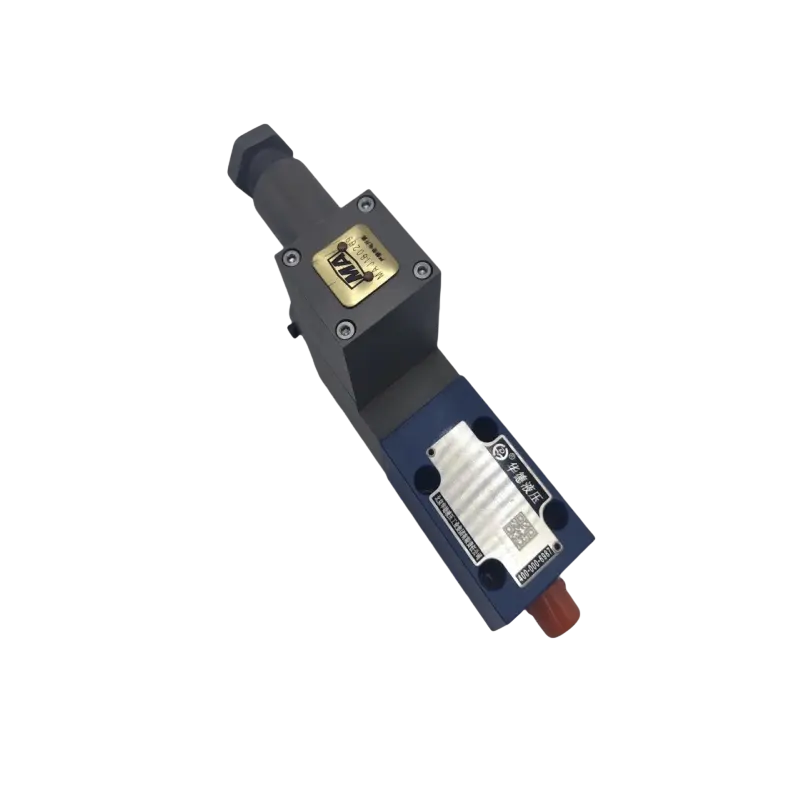

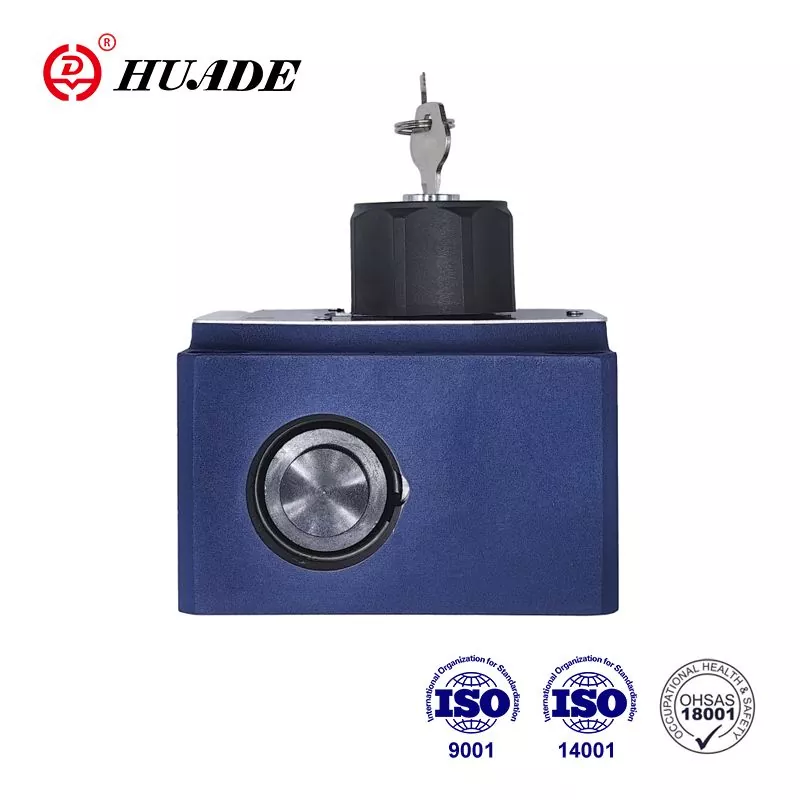

Усмерени контролни вентили (ДЦВ) успостављају логичку основу сваког система за напајање флуидом. Њихова примарна функција је да усмеравају, преусмеравају или блокирају путеве протока течности унутар кола, одређујући на тај начин смер кретања актуатора као што су хидраулички цилиндри (издуживање, увлачење или задржавање) или хидраулички мотори (у смеру казаљке на сату, супротно од казаљке на сату или заустављање).

Унутрашња архитектура ДЦВ-а спада у две доминантне филозофије дизајна: калем вентиле и клапне вентиле. Калушни вентили се састоје од прецизно обрађеног цилиндричног елемента (калем) са површинама и жљебовима који клизе унутар одговарајућег отвора. Како се калем помера аксијално, он покрива или открива отворе у телу вентила, преусмеравајући путеве течности. Овај дизајн се истиче у имплементацији сложене логике пребацивања — једно тело вентила може да постигне 4-смерну 3-положајну или 5-смерну 2-положајну конфигурацију. Међутим, калем вентили имају инхерентну физичку карактеристику која се назива заптивање зазора. Да би се омогућило глатко клизно кретање, мора постојати радијални размак од неколико микрометара између калема и отвора. Ово ствара неизбежно унутрашње цурење (бајпас калема) под притиском, чинећи калем вентиле неприкладним за дуготрајно задржавање оптерећења без помоћних неповратних вентила.

За разлику од њих, вентили за куке користе покретни елемент за затварање (конус, кугла или диск) који притиска на седиште окомито на проток. Ово ствара контактни печат или заптивање лица. Када је затворен, системски притисак заправо помаже да се елемент чвршће притисне уз седиште, постижући позитивно, скоро нулто заптивање цурења. Ово чини клапне вентиле идеалним за држање оптерећења, сигурносне прекиде и апликације за изолацију високог притиска. Ход је обично кратак, што резултује изузетно брзим временом одзива, а акција отварања обезбеђује ефекат самочишћења који дизајну кукица даје супериорну толеранцију на контаминацију у поређењу са калемовима.

Спецификација ДЦВ прати стандардни систем нотације заснован на "начиновима" (број прикључака за флуид) и "положајима" (број стабилних стања калема). Четворокраки вентил са 3 положаја (4/3), на пример, има четири прикључка — притисак (П), резервоар (Т) и два радна прикључка (А, Б) — и три стабилна положаја. Централно стање вентила са 3 положаја је критично за понашање система. Затворени центар типа О блокира све прикључке, закључавајући актуаторе у положају, али узрокује повећање притиска пумпе. Плутајући центар типа Х повезује А, Б и Т док блокира П, омогућавајући актуатору да слободно плута. Тандем центар И-типа повезује П и Т док блокира А и Б, растерећење пумпе у резервоар и смањење производње топлоте уз одржавање закључавања актуатора.

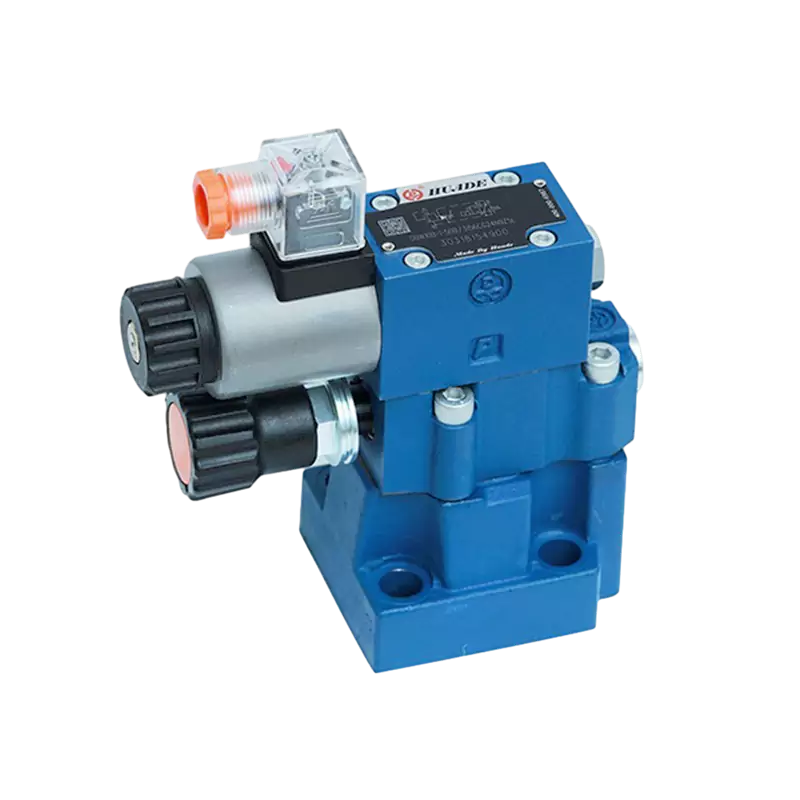

Вентили за контролу притиска

У хидрауличној физици, притисак је једнак сили по јединици површине ($$П = Ф/А$$). Према томе, контрола притиска система је у суштини контрола излазне силе актуатора. Вентили за контролу притиска ограничавају максимални системски притисак или регулишу притисак у локализованом кругу да би одржали безбедне услове рада и постигли циљеве контроле силе.

Преливни вентил служи као сигурносни камен темељац — нормално затворен вентил повезан паралелно са системом. Када системски притисак премаши праг силе подешене опругом, вентил се отвара и преусмерава вишак течности назад у резервоар, чиме се ограничава максимални притисак система. Ово спречава катастрофални квар црева, заптивки и актуатора у условима преоптерећења. Преливни вентили са директним управљањем реагују брзо, али показују значајно смањење притиска (разлика између притиска пуцања и притиска пуног протока). Пилот-оперативни вентили користе мали пилот вентил за контролу отвора главног калема, обезбеђујући равнију карактеристичну криву притиска и протока која одржава стабилнији системски притисак у широким распонима протока. Дизајни којима управља пилот такође олакшавају даљинско подешавање притиска и функције пражњења система.

Вентили за смањење притиска раде на фундаментално другачијем принципу упркос визуелној сличности. Ово су нормално отворени вентили инсталирани серијски у круг. Они пригушују проток да би смањили излазни притисак и користе повратне информације о излазном притиску за одржавање константног сниженог притиска без обзира на флуктуације улазног притиска. Ово је од суштинског значаја када један хидраулички извор мора да опслужује више кола са различитим захтевима за притиском - на пример, главни систем захтева 20 МПа (2900 пси) за силу цилиндра, док помоћном кругу за стезање треба само 5 МПа (725 пси).

Вентили секвенце контролишу редослед операција тако што остају затворени док улазни притисак не достигне задату тачку, а затим се аутоматски отварају да би се омогућио проток у низводне кругове. За разлику од растерећених вентила који испуштају течност у резервоар, секвенциони вентили усмеравају излазни ток у радна кола и стога обично захтевају спољну дренажну везу да би се решила цурења контролне коморе без контаминације сигнала радног порта.

Противтежни вентили су критични за системе за подизање и вертикално кретање. Постављени у повратни вод цилиндра, они су подешени на притисак нешто већи од онога што оптерећење ствара гравитацијом. Стварајући противпритисак, они спречавају слободан пад терета под гравитационом силом, обезбеђујући глатко контролисано спуштање. Модерни противтежни вентили интегришу неповратни вентил који омогућава слободан обрнути ток за операције подизања.

Вентили за контролу протока

Вентили за контролу протока регулишу запремину течности по јединици времена кроз вентил, чиме контролишу брзину актуатора (брзину проширења/увлачења цилиндра или брзину ротације мотора). Основна једначина протока кроз отвор је$$К = Ц_д А \\скрт{2\\Делта П/\\рхо}$$, где је К брзина протока, А је површина отвора, а ΔП је разлика притиска на отвору.

Најједноставнија контрола протока је игличасти вентил, класификован као некомпензовани. Из горње једначине, проток К зависи не само од површине отварања А већ и од квадратног корена диференцијалног притиска ΔП. Ако оптерећење варира, ΔП варира, узрокујући нестабилност брзине. Да би се решио овај фундаментални проблем, вентили за контролу протока компензовани притиском укључују унутрашњи вентил за смањење константне разлике притиска (компензатор) у серији са отвором за пригушивање. Овај компензатор аутоматски подешава сопствени отвор на основу притиска оптерећења како би одржао константан ΔП преко главног отвора. Са ΔП константним, проток К постаје функција само површине отварања А, постижући контролу константне брзине независне од оптерећења.

Положај кола вентила за контролу протока дефинише метод контроле брзине. Контрола мерача поставља вентил који контролише проток који улази у актуатор. Ово одговара апликацијама са константним, отпорним оптерећењима, али не може да створи повратни притисак—када се суочи са оптерећењима прекорачења као што је кретање вођено гравитацијом, актуатор ће побећи. Контрола излаза мерача поставља вентил који контролише проток који излази из актуатора. Изградњом повратног притиска на повратној страни, ово ствара чвршћу хидрауличку подршку која ефикасно спречава пренагањање терета и обезбеђује врхунску глаткоћу кретања. Међутим, противпритисак може изазвати повећање притиска у улазној комори, што захтева пажљиву верификацију степена притиска током пројектовања.

| Тип вентила | Примарна функција | Контролни параметар | Типичне апликације | Кључни стандарди |

|---|---|---|---|---|

| Дирецтион Цонтрол | Рутирајте путеве флуида | Смер протока | Секвенцирање цилиндара, окретање мотора, логичка кола | ИСО 5599, НФПА Т3.6.1 |

| Контрола притиска | Ограничите или регулишите притисак | Притисак у систему/кругу | Заштита система, контрола силе, редослед оптерећења | ИСО 4411, САЕ Ј1115 |

| Контрола протока | Регулишите брзину протока | Брзина актуатора | Контрола брзине, синхронизација, управљање протоком | ИСО 6263, НФПА Т3.9.13 |

Оквир два: Класификација службених обавеза у процесним цевоводима

Када променимо контекст са флуидних енергетских кола на постројења за индустријске процесе – која обухватају нафту и гас, хемијску прераду, третман воде и производњу електричне енергије – три типа вентила се класификују према њиховој функцији у систему цевовода. Овај оквир препознаје изолационе вентиле, регулационе вентиле и неповратне вентиле као основно тројство. Ова класификација доминира развојем П&ИД (Диаграм цевовода и инструментације) и одражава се у стандардима за цевоводе као што су АСМЕ Б31.3 и АПИ 600.

Изолациони вентили

Изолациони вентили (који се називају и блок вентили или запорни вентили) су дизајнирани да омогуће или пун проток или потпуну блокаду. Они раде у потпуно отвореним или потпуно затвореним позицијама и никада се не смеју користити за пригушивање. Продужени рад у делимично отвореним позицијама узрокује да течност велике брзине еродира заптивне површине кроз феномен који се зове извлачење жице, уништавајући перформансе заптивања и доводи до катастрофалног цурења.

Засуни представљају класичан линеарни дизајн затварања. Диск у облику клина помера се окомито на смер протока да би прекинуо проток. Када је потпуно отворен, пут протока формира праволинијски цев са минималним падом притиска, чинећи засуне идеалним за услуге где је мали отпор критичан. Засун долази у две конфигурације вретена са различитим оперативним карактеристикама. Засун са узлазним вретеном (ОС&И—Спољни завртањ и јарам) имају спољне навоје који узрокују да се вретено подигне када се ручни точак окреће. Ово обезбеђује визуелну индикацију положаја – продужено вретено значи отворено – и држи навоје од контакта са процесним медијумом, спречавајући корозију. Ово је стандард у системима за заштиту од пожара и критичним процесним линијама где је видљивост положаја критична за безбедност. Запорни вентили који се не дижу (НРС) имају вретено које се ротира, али не и вертикално, са унутрашњим навојима матице уграђеним у клин. Овај дизајн минимизира захтеве вертикалног простора, чинећи их погодним за укопане цевоводе или скучене просторе, али им недостаје интуитивна индикација положаја и излаже навоје корозији медија.

Затварачи захтевају рад са више обртаја, што значи споро отварање и затварање. Иако ово спречава водени чекић, чини их неприкладним за искључивање у нужди. Заптивне површине су такође подложне нагризању (хладно заваривање металних површина под притиском и трењем).

Кугласти вентили представљају савремени стандард за ротационо затварање. Сфера са пролазним отвором служи као елемент за затварање. Ротацијом за 90 степени постиже се потпуно отворен или потпуно затворен рад уз брзину и ефикасност. Куглични вентили са пуним отвором имају пречник отвора који одговара цеви, што резултира занемарљивим отпором протока. Механизам за заптивање се суштински разликује између дизајна са плутајућом куглом и дизајна који се монтира на клин. Код плутајућих кугличних вентила, лопта се ослања само на седишта и „лебди“ унутар тела. Притисак медија гура лопту на низводно седиште, стварајући чврсто заптивање. Овај дизајн ради за низак до средњи притисак и мале пречнике, али у апликацијама са великим пречником високог притиска, радни обртни момент постаје огроман и седишта се деформишу под оптерећењем. Куглични вентили монтирани на клип механички фиксирају лопту између горњег и доњег клина, спречавајући померање кугле. Притисак медија гура седишта са опругом према лопти да би се постигло заптивање. Овај дизајн драматично смањује радни обртни момент и омогућава функцију двоструког блокирања и одзрачивања (ДББ), што га чини избором АПИ 6Д за цевоводни пренос и апликације високог притиска.

Регулациони вентили

Регулациони вентили (који се такође називају контролни вентили или вентили за пригушивање) су дизајнирани да модулишу отпор протока и на тај начин контролишу брзину протока, притисак или температуру. За разлику од изолационих вентила, они морају да издрже велике брзине, турбуленцију и кавитацију или треперење до којих долази током делимичног отварања. Никада се једноставно не отварају и затварају – они живе у зони гушења.

Глобус вентили постављају стандард за прецизну контролу. Диск у облику чепа се креће дуж средишње линије тока. Унутрашња путања протока формира С-облик, терајући течност кроз оштре промене смера. Ова кривудава путања распршује огромне количине течне енергије, омогућавајући фину модулацију протока. Променом контуре диска (линеарно, једнако процентуално, брзо отварање), инжењери могу да дефинишу својствену карактеристику протока вентила. Једнаке процентуалне карактеристике су најчешће у контроли процеса јер компензују нелинеарне промене пада притиска у систему, одржавајући релативно константно појачање контролне петље у целом опсегу хода. Глобус вентили нуде одличну прецизност пригушивања и чврсто затварање (диск и седиште су спојени у паралелном контакту), али висок отпор протока ствара значајан губитак притиска.

Лептир вентили користе диск који се ротира у току протока за контролу протока. Традиционални концентрични лептир вентили служе једноставним системима за воду ниског притиска, али ексцентрични лептир вентили су ушли у арену контроле високих перформанси. Дизајни са двоструким помаком имају помак осе вретена и од центра диска и од средишње линије цеви. Овај ефекат гребена узрокује да се диск брзо подиже са седишта након отварања, смањујући трење и хабање. Дизајн са троструким помаком додаје трећи угаони помак између осе конуса седишта и средишње линије цеви. Овим се постиже истински рад „без трења“, омогућавајући тврдо заптивање од метала до метала које не пропушта мехуриће без цурења и издржава екстремне температуре и притисак. Лептир вентили са троструким померањем са металним седиштем доминирају у тешким условима употребе паре и угљоводоника.

Физика димензионисања вентила захтева избор заснован на прорачуну. Коефицијент протока ($$Ц_в$$) дефинише галоне у минути воде од 60°Ф која тече кроз вентил при паду притиска од 1 пси. Служи као универзална метрика капацитета вентила. Формула величине$$Ц_в = К\\скрт{СГ/\\Делта П}$$повезује проток К, специфичну тежину СГ и пад притиска ΔП.

Кључно за тешке течне услуге је разумевање бљескања и кавитације. Како течност убрзава кроз контракцијску вену вентила (минимална површина), брзина достиже врхунац и притисак достиже најнижу тачку. Низводно, притисак се делимично опоравља. Треперење се јавља када притисак после вене контракције не може да се опорави изнад притиска паре течности—течност трајно испарава у двофазни ток, а мешавина пара и течности велике брзине изазива озбиљна ерозивна оштећења. Кавитација настаје када притисак вене цонтрацта падне испод притиска паре (формирајући мехуриће), али се низводни притисак опоравља изнад притиска паре. Мехурићи имплодирају, генеришући екстремне локализоване микро-млазове и ударне таласе који изазивају катастрофалну буку, вибрације и рупе материјала. Фактор опоравка притиска ($$Ф_Л$$) карактерише отпор кавитације вентила. Глобус вентили обично имају високу$$Ф_Л$$вредности (низак опоравак), обезбеђујући супериорну отпорност на кавитацију у поређењу са кугличним и лептир вентилима (низак$$Ф_Л$$, висок опоравак).

Неповратни вентили

Неповратни вентили (неповратни вентили) су уређаји са самопокретањем који се отварају напредним протоком и затварају обрнутим током. Они првенствено штите пумпе од оштећења у обрнутом смеру и спречавају дренажу система. За разлику од других типова вентила, они раде без екстерних контролних сигнала — импулс течности и гравитација обезбеђују силу активирања.

Закретни неповратни вентили имају диск који се окреће око шарке. Они нуде низак отпор протока, али су склони клепету диска у условима ниске брзине или пулсирајућег протока. У апликацијама са брзим преокретом протока, провере замаха могу да изазову деструктивни водени чекић када се диск затвори. Повратни вентили за подизање имају диск који се помера вертикално, сличног конструкцији као вентили. Они обезбеђују чврсто заптивање и издржавају висок притисак, али показују високу отпорност на проток и подложност зачепљењу крхотина. Повратни вентили са нагибним диском представљају врхунско решење за велике пумпне станице (контрола поплава, водоснабдевање). Оса окретања диска се налази близу површине за седење, стварајући уравнотежену структуру аеропрофила. Кратак ход омогућава изузетно брзо затварање уз акцију амортизације, драматично смањујући скокове притиска воденог удара.

| Тип вентила | Оперативни режим | Положај државе | Способност пригушивања | Примарни стандарди |

|---|---|---|---|---|

| Изолација/блокирање | Само он-офф | Потпуно отворен или потпуно затворен | Не препоручује се | АПИ 600, АПИ 6Д, АСМЕ Б16.34 |

| Регулација/Контрола | Вентили за контролу протока | Било која позиција у удару | АПИ 594, БС 1868 | ИЕЦ 60534, АНСИ/ИСА-75 |

| Нон-Ретурн | Аутоматски | Самопокреће се протоком | Н/А (бинарна провера) | АПИ 594, БС 1868 |

Трећи оквир: Класификација механичког кретања за интеграцију актуатора

Трећи главни оквир класификације категорише вентиле према физичкој путањи кретања њиховог елемента за затварање. Ова перспектива је неопходна за избор актуатора (пнеуматски, електрични, хидраулични), планирање просторног распореда и развој стратегије одржавања. Три типа су вентили са линеарним кретањем, вентили са ротационим кретањем и вентили са самопокретањем.

Вентили са линеарним кретањем

Вентили са линеарним кретањем имају елементе за затварање који се крећу праволинијски, било управно или паралелно са смером протока. Репрезентативни примери укључују засуне, глобусне вентиле, мембранске вентиле и стезне вентиле. Линеарно кретање типично претвара обртни момент у масивни линеарни потисак кроз навојне стабљике, обезбеђујући одличну силу заптивања (велики напон седишта јединице). Одзив пригушивања има тенденцију да буде линеарнији, погодан за апликације високе прецизности. Међутим, дужина хода је обично дуга, што резултира високим висинама вентила (значајни захтеви за висину).

Мембрански вентили и пинцх вентили заслужују посебну пажњу у оквиру дизајна линеарних вентила због њихове јединствене карактеристике „изолације медија“. Ови вентили искључују проток компресијом флексибилне дијафрагме или еластомерне чауре, потпуно изолујући радни механизам од процесних медија. Ово пружа критичне предности у санитарним апликацијама (фармацеутика, храна и пиће) где је превенција контаминације најважнија, и у применама на муљној води (рударство, отпадне воде) где би абразивне честице брзо уништиле металне компоненте украса. Избор материјала за дијафрагму или навлаке (ПТФЕ, ЕПДМ, природна гума) постаје примарно разматрање компатибилности, а не металургија тела.

Ротациони вентили

Ротациони вентили имају елементе за затварање који се ротирају око осе, обично за 90 степени да би се постигао пун ход. Репрезентативни примери укључују кугласте вентиле, лептир вентиле и чеп вентиле. Ови дизајни нуде компактну структуру, малу тежину и брз рад. Они се истичу у инсталацијама и апликацијама са ограниченим простором које захтевају брзо активирање. Тестирање за сигурност од пожара према АПИ 607 или АПИ 6ФА уобичајено је за ротационе вентиле у угљоводоничним сервисима, потврђујући да се резервно заптивање између метала и метала активира ако мека седишта изгоре током пожара.

Профил обртног момента ротационих вентила није константан преко хода. Највећи обртни момент се јавља при прекиду до отварања (превазилажење статичког трења и разлике притиска) и при крају затварања (компримовање седишта до коначног седишта). Обртни момент средњег хода је првенствено динамички обртни момент течности. Димензионисање актуатора мора бити засновано на максималном обртном моменту са одговарајућим сигурносним факторима, типично од 1,25 до 1,50 за нормалан рад и до 2,00 за апликације за искључивање у нужди. Пнеуматски актуатори за ротационе вентиле обично користе механизме зупчаника или зупчаника. Дизајн са скочним јармом производи излазну криву обртног момента у облику слова У која се природно поклапа са високим обртним моментом на крајњим тачкама карактеристичним за кугласте и лептир вентиле, што резултира већом ефикасношћу и омогућава мању величину актуатора.

Самоактивни вентили

Вентили који се сами активирају не захтевају спољни извор напајања — електрични, пнеуматски или хидраулични. Они раде искључиво из енергије унутар самог процесног медија. Неповратни вентили користе кинетичку енергију флуида, вентили за растерећење и сигурносни вентили користе статичку силу притиска, а регулатори притиска који се сами управљају користе повратну везу равнотеже притиска. Одсуство спољашњег напајања чини ове вентиле суштински безбедним од квара за одређене критичне примене.

Међутим, вентили са самопокретањем показују карактеристике хистерезе и мртве зоне због физичке равнотеже између силе флуида и силе механичке опруге у комбинацији са трењем. Хистереза значи да се притисак отварања и притисак поновног постављања разликују - вентил "памти" своје претходно стање. Деадбанд је улазни опсег у коме се не дешава излазна промена. Прекомерна мртва зона узрокује нестабилност управљања, док је одговарајућа хистереза (као што је пробијање у вентилима за ослобађање—разлика између подешеног притиска и притиска поновног седења) неопходна да би се спречило брбљање вентила (брзо кретање које оштећује седишта и ствара опасне осцилације притиска). Стандарди као што је АСМЕ Одељак ВИИИ Дивизија 1 (код котлова и посуда под притиском) налажу специфичне захтеве за перформансе за сигурносне и растерећене уређаје са самоактивним активирањем.

| Ротациони вентили | Карактеристика можданог удара | Типични актуатори | Спаце Рекуирементс | Брзина одзива |

|---|---|---|---|---|

| Линеар Мотион | Дуг ход, висок потисак | Клипни цилиндар, електромотор + водећи вијак | Високо вертикално (простор за главу) | Споро до умерено |

| Ротари Мотион | Четвртина окрета (90°) | Зупчасти зупчаник, скоч-јарам, електрични четвртокрет | Ниско вертикално, умерено радијално | Фаст |

| Самоактивно | Променљива (покренута медијима) | Нема (интегрална опруга/тежина) | Минимално (без актуатора) | Рутирајте путеве флуида |

Одабир правог класификационог оквира за вашу апликацију

Разумевање који од ова три оквира применити зависи од вашег специфичног инжењерског контекста и приоритета у доношењу одлука. Ако дизајнирате аутоматизовану производну ћелију са хидрауличним цилиндрима и морате да програмирате секвенце кретања, функционална класификација снаге флуида (смер, притисак, проток) обезбеђује логичку структуру која вам је потребна. Ваши дијаграми кола ће користити ИСО 1219 симболе који директно одговарају овим функционалним категоријама, а ваш приступ решавању проблема ће се фокусирати на то која контролна функција није успела.

Ако постављате хемијско процесно постројење или рафинерију и развијате П&ИДс, класификација сервисних обавеза (изолација, регулација, неповрат) усклађена је са начином на који инжењери процеса размишљају о контроли протока материјала. Ваши документи о распореду вентила ће категоризовати вентиле према сервисној дужности, а ваше спецификације материјала (АПИ 6Д за кугласте вентиле за цевоводе, ИЕЦ 60534 за контролне вентиле, АПИ 594 за неповратне вентиле) природно прате овај оквир. Разлика је битна за набавку—кугласти вентил за изолацију може имати другачији материјал облоге, класу цурења седишта и величину актуатора од кугличног вентила за пригушивање идентичне величине.

Ако сте техничар за механичко одржавање који планира замену вентила у пренатрпаној просторији са опремом, или бирате пакете за активирање, класификација механичког покрета (линеарно, ротационо, самоактивно) покреће ваше практичне одлуке. Морате да знате да ли имате вертикални зазор за вретено које се уздиже, да ли ваш постојећи образац монтаже актуатора одговара ротационим вентилима са четвртином обртаја и да ли можете да приступите вентилу током рада. Ова класификација такође утиче на вашу стратегију залиха резервних делова — стабљике вентила и паковање са линеарним кретањем имају различите обрасце хабања и процедуре замене у поређењу са лежајевима и седиштима ротационих вентила.

Реалност је да се искусни инжењери флуидно крећу између ових оквира у зависности од питања на које се одговара. Контролни вентил у рафинерији може се истовремено описати као вентил за контролу протока (функција снаге течности), регулациони вентил (процесни сервис) и вентил за линеарно кретање (механичка имплементација). Сваки опис је тачан у свом контексту и сваки пружа различите информације за доношење одлука. Кључ је у препознавању да класификација вентила није ригидна таксономија, већ флексибилан скуп перспектива.

Модерни стандарди вентила често премошћују вишеструке оквире. На пример, ИЕЦ 60534 покрива контролне вентиле и бави се и функционалним захтевима (карактеристике протока, могућност опсега) и механичким разматрањима (причвршћивање актуатора, дизајн вретена). АПИ 6Д покрива вентиле за цевоводе и специфицира перформансе у раду (класе изолације и пригушивања), док такође детаљно описује механичке карактеристике (подижуће вретено наспрам неподижућег стуба, захтеви за монтажу клипа). Ова међуоквирна интеграција одражава како стварни инжењерски пројекти захтевају холистичко разумевање, а не изоловано категорично знање.

Закључак: Контекст одређује класификацију

Када неко пита „које су то три врсте вентила“, технички тачан одговор почиње питањем: три типа према ком систему класификације? Одговор инжењера електроенергетике флуида – контрола смера, контрола притиска и контрола протока – савршено је валидан у контексту хидрауличке и пнеуматске аутоматизације. Одговор процесног инжењера — изолација, регулација и неповрат — тачно описује дужности сервисирања индустријских цевовода. Одговор машинског инжењера – линеарно кретање, ротационо кретање и самопокретање – исправно категорише физичку имплементацију и интерфејсе актуатора.

Усмерени контролни вентили (ДЦВ) успостављају логичку основу сваког система за напајање флуидом. Њихова примарна функција је да усмеравају, преусмеравају или блокирају путеве протока течности унутар кола, одређујући на тај начин смер кретања актуатора као што су хидраулички цилиндри (издуживање, увлачење или задржавање) или хидраулички мотори (у смеру казаљке на сату, супротно од казаљке на сату или заустављање).

За инжењере који раде у различитим дисциплинама — као што су они који дизајнирају интегрисане системе контроле процеса или управљају програмима поузданости средстава у целој фабрици — разумевање сва три оквира пружа стратешку предност. Омогућава ефикасну комуникацију са стручњацима из различитих средина, подржава боље информисане одлуке о избору опреме и олакшава свеобухватнију анализу кварова. Када вентил поквари, питање да ли је отказао у својој функцији управљања смером, у функцији изолације или механичком активирању открива различите аспекте основног узрока и води различите корективне акције.

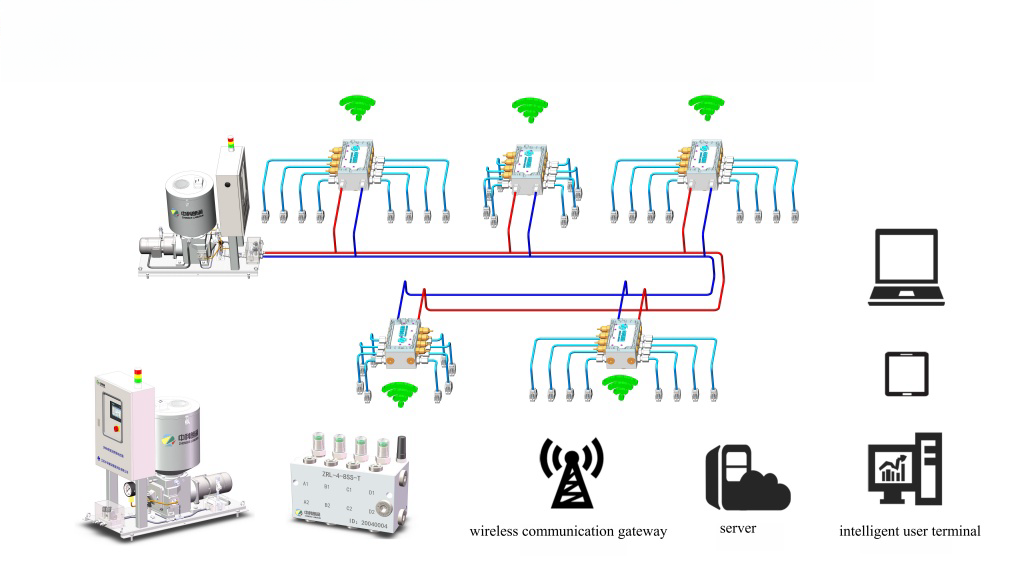

Како технологија вентила напредује са дигиталним позиционерима, бежичним надзором и алгоритмима за предиктивно одржавање, ови основни оквири класификације остају релевантни. Паметни вентил са уграђеном дијагностиком и даље обавља функционалну улогу (контрола притиска), служи процесној дужности (пригушивање) и ради преко механичког режима кретања (ротационо). Слој дигиталне интелигенције побољшава перформансе и поузданост, али не замењује потребу за разумевањем ових основних категоризација. Било да специфицирате вентиле за ново постројење, решавате проблеме са системом који је у квару или оптимизујете постојеће постројење, јасноћа о томе која врста класификације је важна у вашем специфичном контексту је први корак ка инжењерској изврсности.