Када регулациони вентил престане да ради исправно, може да заустави цео хидраулични систем. Ови вентили делују као "директори саобраћаја" система за напајање флуида, говорећи хидрауличној течности где да иде и када. Али шта заправо узрокује квар ових критичних компоненти?

Основни узроци квара вентила за управљање смером обично укључују контаминацију (одговорна за 70-80% кварова), механичко хабање, електрични проблеми, пропадање заптивки и неправилна инсталација. Док су симптоми попут заглављивања вентила или цурења оно што оператери прво примете, основни механизми често укључују сложене интеракције између хемије течности, механичког стреса и термичких ефеката.

Овај чланак испитује начине квара са којима се инжењери одржавања и хидраулични техничари најчешће сусрећу у индустријским окружењима. Разумевање ових механизама помаже да се стратегија одржавања помери са реактивних поправки на предиктивну превенцију.

Контаминација: примарни кривац

Контаминација је једини највећи узрок кварова хидрауличких вентила у свим индустријама. Истраживања доследно показују да 70 до 90 процената свих проблема са хидрауличним системом потиче од контаминиране течности. Изазов лежи у разумевању да контаминација долази у два различита облика, од којих свака напада компоненте вентила кроз различите механизме.

Контаминација тврдим честицама укључује прашину, металне струготине и абразивне остатке који улазе у систем током монтаже, одржавања или кроз оштећене заптивке. Ове честице делују као брусни папир унутар тела вентила. Прецизно уклапање калема и његовог отвора обично мери само 2 до 5 микрометара (0,00008 до 0,0002 инча) - тање од људске косе. Када честице веће од овог зазора уђу у зазор, оне постају заробљене између покретних површина и узрокују абразију са три тела.

Абрадирани материјал ствара микроскопске жлебове на високо полираним површинама калема. Ови жлебови уништавају заптивни капацитет вентила и стварају обилазне путеве течности. Течност под високим притиском затим тече директно у отвор резервоара кроз ове огреботине, узрокујући померање актуатора чак и када би вентил требало да буде у положају. Оштећење постаје самостално јер остаци хабања који настају почетним гребањем стварају више абразивних честица.

Различити типови вентила показују веома различиту осетљивост на контаминацију честицама. Серво вентили са склоповима млазница-клапна отказују када честице величине од 1-3 микрометра блокирају пилот отворе. Стандардни електромагнетни смерни вентили толеришу нешто веће честице, али и даље захтевају пажљиву филтрацију. ИСО 4406 код за чистоћу обезбеђује стандард за мерење нивоа контаминације течности, користећи три броја за представљање броја честица изнад 4, 6 и 14 микрометара по милилитру течности.

| Тип вентила | Ниво осетљивости | Циљни ИСО 4406 код | Типично одобрење | Ризик од неуспеха |

|---|---|---|---|---|

| Серво вентили | Критички | Ручни вентили са полугом | 2) Замените заптивке | Пилот отвори се лако зачепљују; мања контаминација узрокује неуспех контроле |

| Пропорционални вентили | Високо | 17/15/12 | 2-5 μм | Повећано трење узрокује хистерезу и смањену тачност контроле |

| Електромагнетни смерни вентили | Умерено | 19/17/14 | 5-10 μм | Може толерисати контаминацију, али дуготрајно излагање узрокује хабање заптивки |

| Ручни вентили са полугом | Ниско | 20/18/15 | >10 μм | Ручна сила може да превазиђе трење услед светлосне контаминације |

Студије показују да побољшање чистоће течности са ИСО 20/18/15 на 16/14/11 може продужити век трајања компоненте за три до четири пута. Тимови за одржавање који игноришу ове циљеве виде прерано отказивање вентила без обзира на друге превентивне мере.

Друга опасност од контаминације долази од меких наслага званих лак или лак. За разлику од тврдих честица које филтрација може уклонити, лак се формира хемијским реакцијама унутар саме хидрауличке течности. Високе температуре изнад 60°Ц (140°Ф) покрећу оксидацију базног уља, посебно када је катализован раствореним бакром или гвожђем услед хабања система. Оксидациони производи се у почетку растварају у течности, али постепено полимеризују у лепљива, нерастворљива једињења.

Наслаге лака се првенствено акумулирају на металним површинама у областима са малим протоком, посебно око крајева калема и контролних комора. Материјал делује као лепак, испуњавајући критични зазор између калема и отвора. Осетљивост на температуру ствара карактеристичан образац неуспеха познат као „мучнина у понедељак ујутру“. Током рада, топло уље одржава наслаге лака меким и полу-раствореним, омогућавајући вентилу да функционише. Када опрема мирује током викенда, течност се хлади и лак се стврдне у чврсти премаз који механички закључава калем на месту. Оператери који покушавају да покрену систем у понедељак ујутро налазе вентиле који одбијају да се померају. Како се систем загрева кроз премоснуће вентила, лак поново омекшава и квар мистериозно нестаје.

Традиционалне методе анализе уља које користе спектрометрију не могу открити прекурсоре лака јер постоје као субмикронске меке честице. Тест колориметрије мембранских закрпа (МПЦ) према АСТМ Д7843 пружа једино поуздано рано упозорење. Овај тест пропушта уље кроз филтерску мембрану од 0,45 микрометара, хватајући нерастворљиве продукте разградње који мрље мембрану. Спектрофотометар мери интензитет боје у простору боја ЦИЕ Лаб, дајући вредност ΔЕ. Вредности испод 15 указују на низак ризик од лакирања, док очитавања изнад 30-40 сигнализирају непосредно заглављивање вентила и захтевају хитну интервенцију са електростатичком филтрацијом или системима смоле за измену јона.

Механичко хабање и замор компоненти

Чак иу савршено чистим системима, поновљени циклуси притиска постепено троше компоненте вентила услед нормалног радног напрезања. Механизми квара се суштински разликују од оштећења услед контаминације, али на крају изазивају сличне симптоме квара вентила.

Заптивни прстенови и помоћни прстенови доживљавају континуирану компресију и опуштање како притисак у систему варира. Еластомерни материјал се подвргава трајној деформацији кроз процесни инжењери који називају компресијски сет. Након милиона циклуса, О-прстенови губе способност да се врате у првобитни облик. Смањено уклапање у сметњу омогућава повећано унутрашње цурење поред калема. Померање цилиндра постаје приметно јер вентил више не може ефикасно да држи притисак. Температура убрзава овај процес старења - заптивке које раде на 80°Ц (176°Ф) деградирају отприлике два пута брже од оних на 40°Ц (104°Ф).

Повратне опруге се суочавају са сличним изазовима замора у апликацијама са високим циклусом. Ове опруге обезбеђују силу да центрира калем или да га врати у неутрални положај након искључивања соленоида. Константни циклуси компресије изазивају замор метала који постепено смањује константу опруге. Ослабљеним опругама можда недостаје довољна сила да превазиђу хидраулички притисак или трење, што доводи до тога да калем виси у помереном положају. У екстремним случајевима долази до пуцања корозије под напоном када се контаминација воде комбинује са механичким стресом, што доводи до изненадног лома опруге и потпуног губитка контроле вентила.

Сам калем се хаба на местима где клизи уз отвор. Микроскопске неправилности на површини стварају контактне тачке високог напрезања које се постепено полирају. Ово радијално хабање повећава димензију зазора, омогућавајући више цурења. Образац хабања обично показује асиметрију јер расподела притиска око обима калема варира у зависности од конфигурације порта. Једна страна се троши брже од других, што може довести до благог нагиба калема у отвору и повећања трења.

Вентили са седиштем се суочавају са другачијим механичким изазовима од калем вентила. Уместо да се хабају клизним кретањем, вентили седишта зависе од конуса или кугле који притискају одговарајућу површину седишта да би се постигло заптивање. Контактни напон се концентрише на уску линију око седишта. Ако се тврда честица зароби на овој површини заптивке, системски притисак гура честицу у мекши метал, стварајући трајни отисак или јаму. Чак и након уклањања честице, оштећена заптивна линија омогућава цурење. Овај режим квара објашњава зашто вентили седишта често прелазе од савршеног заптивања до значајног цурења уз мало упозорења.

Електрични и соленоидни кварови

Електрични интерфејс између контролних система и хидрауличних вентила уводи режиме квара који збуњују техничаре који се фокусирају само на механичке узроке. Прегоревање соленоидног намотаја спада међу најчешће пријављене кварове вентила, али анализа открива да су електрични проблеми обично резултат механичких узрока, а не чистих електричних кварова.

Електромагнетни вентили наизменичне струје (наизменичне струје) показују посебно чврсту везу између механичког и електричног понашања. Импеданса завојнице зависи првенствено од индуктивне реактансе, која варира обрнуто са ваздушним зазором у магнетном колу. Када се напон први пут примени на АЦ соленоид, арматура се налази на максималној удаљености од лица пола, стварајући максимални ваздушни зазор и минималну индуктивност. Ниска индуктивност значи ниску импедансу, омогућавајући ударну струју која може достићи 5 до 10 пута већу од нормалне струје задржавања да тече кроз намотаје завојнице.

У нормалном раду, електромагнетна сила повлачи арматуру затворену за милисекунде. Ваздушни јаз који се урушава драматично повећава индуктивност, подижући импедансу и спуштајући струју на безбедне нивое у стабилном стању. Читав низ зависи од слободног механичког померања склопа арматуре и калема. Ако наслаге лака, контаминација честицама или механичко везивање спречавају калем да заврши свој ход, ваздушни отвор остаје отворен. Завојница наставља да црпи огромну ударну струју неограничено. Према Џоуловом закону (К = И²Рт), топлота створена у калему расте са квадратом струје. У року од неколико секунди до минута, изолација намотаја се топи, узрокујући шортсеве који генеришу још више топлоте све док калем потпуно не поквари.

Овај механизам објашњава зашто једноставна замена изгореле завојнице без испитивања механичког лепљења гарантује поновни квар. Нови калем прегорева одмах након укључивања ако се основни механички проблем настави. Дијагностичке процедуре увек морају укључити тестирање ручног преклапања – физичко гурање калема вентила ручним актуатором да би се проверило глатко кретање пре него што се претпостави електрична грешка.

ДЦ (једносмерна струја) соленоиди показују бенигније обрасце отказа јер њихова струја зависи само од напона и отпора (И = В/Р), независно од положаја арматуре. Механички заглављени ДЦ вентил једноставно не успева да се помери, али ретко сагорева калем. Кварови ДЦ соленоида обично прате праве електричне узроке као што су пренапон који премашује номиналне вредности за више од 10 процената, превисока температура околине која спречава расипање топлоте или улазак влаге који узрокује унутрашње кратке спојеве.

Друга механичко-електрична интеракција се дешава у цеви језгра (водич арматуре). Ова цев са танким зидовима изолује арматуру од хидрауличке течности док дозвољава магнетном флуксу да прође. Прекомерни обртни момент за монтажу на матицу за монтажу соленоида или абнормални шиљци притиска могу деформисати цев, стварајући уске тачке које вуку арматуру. Соленоид генерише недовољну силу да превазиђе ово додатно трење, што доводи до кварова „под напоном, али без покрета“ који изгледају као електрични, али потичу из механичких узрока.

Деградација заптивки и хемијска некомпатибилност

Заптивке представљају хемијски најрањивије компоненте у смерним контролним вентилима. Док су метални делови отпорни на већину хидрауличних течности, еластомерне заптивке могу доживети катастрофалан отказ када су изложене некомпатибилним хемикалијама. Режим квара се потпуно разликује од пропадања узрокованог хабањем и често се јавља брзо након промене течности или замене заптивки неисправним материјалима.

Хемијски напад се манифестује првенствено кроз отицање и омекшавање. Када материјал заптивке није компатибилан са хидрауличном течношћу, молекули течности продиру у полимерну матрицу изазивајући запреминско ширење. Отечени заптивач премашује димензије жлеба и ствара велике сметње са покретним деловима. Заптивке од нитрилне гуме (НБР или Буна-Н) изложене фосфатним естарским ватроотпорним течностима као што је Скидрол то драматично показују. НБР упија течност и јако набубри, претварајући се у меку масу налик гелу. Проширени заптивач ствара огромно трење о калем и може у потпуности спречити рад вентила у року од неколико сати. Смичуће силе кидају комаде од омекшане гуме, стварајући крхотине које зачепљују пилотске пролазе и оштећују низводне компоненте.

Одговарајући избор материјала за заптивање захтева усклађивање хемије еластомера са специфичном хидрауличном течношћу која се користи. Изазов се интензивира у системима који прелазе из минералног уља у синтетичке течности или прелазе између различитих формула отпорних на ватру. Оно што савршено функционише у једној апликацији изазива тренутни неуспех у другој.

| Тип хидрауличке течности | нитрил (НБР) | Флуоругљеник (Витон/ФКМ) | ЕПДМ гума | полиуретан |

|---|---|---|---|---|

| Kitajska visokokakovostna tovarna strojev za visokotlačne kompozitne cevi RTP - Comrise | Одлично | Одлично | Тешка оштећења | Одлично |

| Електрични и соленоидни кварови | Тешка оштећења | Умерено/лоше | Одлично | Тешка оштећења |

| Ватер Глицол | Добро | Добро | Добро | Лоше (хидролиза) |

| Биоразградиви естар (ХЕЕС) | Сајам | Добро | Јадно | Сајам |

Табела открива критичне односе - ЕПДМ се одлично понаша у системима фосфатних естара, али катастрофално не успева у минералном уљу, показујући потпуно супротан образац од НБР-а. Флуорокарбонске заптивке (Витон) нуде широку компатибилност, али коштају знатно више и показују само умерене перформансе у неким течностима отпорним на ватру. Техничари морају да провере кодове материјала заптивке током одржавања и да се увере да резервни делови одговарају хемији течности.

Примене под високим притиском уводе чисто механичко заптивање, названо екструзија или грицкање. При притисцима већим од 20 МПа (3000 пси), О-прстенови се понашају више као вискозне течности него као еластичне чврсте материје. Ако зазор између спојених металних делова премашује пројектоване границе због хабања или нагомилавања толеранције обраде, системски притисак гура гуму у зазор. Пулсације притиска узрокују да се екструдирани део више пута истискује и повлачи. Металне ивице делују као маказе, режући мале делове са заптивке са сваким циклусом притиска. Оштећени печат показује карактеристичан изглед сажваканог на страни ниског притиска. Инжењери спречавају екструзију у апликацијама под високим притиском инсталирањем помоћних прстенова направљених од ПТФЕ (политетрафлуороетилена) на страни ниског притиска сваког О-прстена, физички блокирајући пут екструзије.

Екстремне температуре такође деградирају заптивке кроз механизме који нису повезани са хемијском компатибилношћу. Продужено излагање топлоти изнад температурне оцене заптивке узрокује очвршћавање и губитак еластичности. Крхка заптивка пуца под притиском, стварајући трајне путеве цурења. Хладне температуре испод тачке стакластог прелаза производе сличну ломљивост. Заптивке које се савијају док су хладне могу се катастрофално сломити. Спецификације температуре у каталозима заптивки представљају критичне критеријуме одабира које тимови за одржавање понекад занемарују.

Питања динамике флуида: кавитација и ерозија

Проток течности велике брзине кроз отворе вентила и пролазе ствара силе способне да физички униште металне површине. Ови режими динамичког квара флуида разликују се од контаминације или хабања јер оштећење долази од саме течности, а не од страних честица или поновљених кретања.

Кавитација настаје када локални притисак падне испод притиска паре хидрауличке течности, узрокујући њено кључање и формирање мехурића паре. Према Бернулијевом принципу, брзина флуида се драматично повећава како пролази кроз уски отвор на отвору вентила, уз одговарајуће смањење притиска. Ако овај пад притиска доведе статички притисак испод притиска паре течности на радној температури, парне шупљине се брзо формирају у струји течности.

Деструктивна фаза почиње када ови мехурићи испуњени паром теку низводно у области високог притиска. Неспособни да се одрже, мехурићи се насилно урушавају у процесу који се назива имплозија. Сваки колабирајући мехур генерише микроскопски млаз велике брзине који може да достигне надзвучне брзине и произведе локалне притиске који прелазе неколико хиљада бара. Када ови микро-млазници више пута ударе у металне површине, они еродирају материјал кроз механизам сличан резању воденим млазом. Оштећене површине развијају карактеристичне спужвасте удубљења која уништавају прецизно обрађене ивице за дозирање на калемима вентила.

Оператери често могу открити кавитацију пре него што визуелна инспекција открије оштећење јер производи карактеристичне акустичне потписе. Поновљени колапс мехурића ствара буку која звучи као тресење шљунка у контејнеру или високо звиждање. Системи који раде близу прага кавитације показују испрекидану буку која долази и одлази са променама оптерећења. Бука је директно у корелацији са прогресивном ерозијом метала, чинећи акустично праћење вредним алатом за предиктивно одржавање.

Заптивни прстенови и помоћни прстенови доживљавају континуирану компресију и опуштање како притисак у систему варира. Еластомерни материјал се подвргава трајној деформацији кроз процесни инжењери који називају компресијски сет. Након милиона циклуса, О-прстенови губе способност да се врате у првобитни облик. Смањено уклапање у сметњу омогућава повећано унутрашње цурење поред калема. Померање цилиндра постаје приметно јер вентил више не може ефикасно да држи притисак. Температура убрзава овај процес старења - заптивке које раде на 80°Ц (176°Ф) деградирају отприлике два пута брже од оних на 40°Ц (104°Ф).

Диференција притиска на вентилу одређује интензитет кавитације и ерозије. Инжењери дизајна бирају вентиле са одговарајућим капацитетом протока како би задржали пад притиска у прихватљивим границама. Рад вентила на већим разликама притиска од њихове пројектоване вредности убрзава оштећење динамике флуида. Системи са неадекватним одводним линијама пилота или блокираним отворима резервоара стварају противпритисак који приморава главни калем да ради са превеликим падом притиска, изазивајући кавитацију иако спецификације система изгледају нормално.

Инсталација и фактори механичког напрезања

Механички фактори који се односе на монтажу вентила и дизајн система стварају начине квара који збуњују решавање проблема јер се вентил чини неисправним одмах након инсталације, али ради слободно када се уклони из система. Ови кварови изазвани уградњом су резултат еластичне деформације тела вентила под напрезањем услед монтажних сила.

Регулациони вентили који се монтирају на подлоге или колекторе захтевају уједначену силу стезања на више монтажних вијака. Неравномерна примена обртног момента доводи до благог увијања тела вентила. Иако ова деформација може да мери само неколико микрометара, она постаје критична за вентиле где зазор од калем до отвора износи само 2-5 микрометара. Кружни отвор увијен у елипсу ће прикљештити цилиндрични калем на супротним тачкама, драматично повећавајући трење или потпуно блокирајући калем.

Ознака квара се јасно открива - нови вентил који одбија да се помери када је причвршћен за систем, слободно се креће када се држи у руци. Техничари који немају свест о овом механизму често криве произвођача вентила и иницирају непотребно враћање гаранције. Прави узрок лежи у неправилној процедури инсталације. Произвођачи вентила одређују вредности обртног момента и секвенце затезања за монтажни хардвер. Праћење ових спецификација одржава геометрију проврта унутар толеранције. Прекомерни обртни момент или шаблони затезања од угла до угла уносе напон увијања који овализира отвор.

Равност подплоче представља још један критичан параметар инсталације. Ако површина за монтажу показује таласасту или издигнута подручја од прскања завара или корозије, тело вентила одговара овим неправилностима када је причвршћено. Настала дисторзија тела ствара унутрашње неусклађеност између калема и проврта. Инжењери одређују максимално одступање равности, обично око 0,025 мм (0,001 инча) преко површине за монтажу вентила. Тимови за одржавање понекад игноришу ову спецификацију, посебно током поправки на терену или модификација система.

Вентили у стилу кертриџа уграђени у шупљине колектора суочавају се са сличним изазовима. Обртни момент навоја и дубина шупљине утичу на то како лежиште кертриџа. Прекомерно затезање навоја може деформисати танке зидове тела кертриџа. Нетачна дубина шупљине оставља кертриџ у напетости или компресији, што изобличава унутрашње зазоре. Ове грешке у инсталацији се манифестују као вентили који су савршено радили на испитном столу, али се заглављују или цуре када су уграђени у производни разводник.

Вибрације и ударно оптерећење уводе динамичка напрезања која замарају металне компоненте током времена. Смерни вентили постављени на мобилну опрему или клипну машину доживљавају силе убрзања које пуцају на монтажним главицама, ломе причврсне клинове и олабаве навојне везе. Механички удар од воденог удара - скокови притиска који настају када се вентили брзо затварају - могу вишеструко премашити називни притисак вентила. Поновљени скокови притиска обрађују металне површине и узрокују напуклине од замора које на крају доводе до пуцања кућишта или лома калема.

Дијагностички приступи за кварове усмереног регулационог вентила

Ефикасно решавање проблема захтева систематско истраживање које изолује механизам квара пре замене компоненти. Следећа дијагностичка секвенца функционише од једноставних спољних провера ка инвазивној интерној инспекцији, минимизирајући време застоја уз прикупљање дефинитивних података о основном узроку.

Визуелна и сензорна инспекција је први корак. Спољно цурење течности око спојева кућишта или заптивки указује на квар О-прстена. Ознаке изгорелости или истопљена пластика на соленоидним намотајима потврђују електрично прегревање. Јасан мирис изгореле изолације намотаја значајно се разликује од нормалног мириса хидрауличног уља. Кавитација производи карактеристичну буку коју обучени техничари одмах препознају. Снимање основних акустичних потписа током правилног рада омогућава поређење када се појаве проблеми.

Тестирање ручног пребацивања обезбеђује критичну механичку и електричну диференцијацију. Скоро сви електромагнетни смерни вентили укључују ручну притисну иглу или дугме које механички тера калем да се помера. Ако вентил реагује на ручно активирање и систем ради нормално, механизам вентила функционише исправно и проблем лежи у електричним управљачким круговима. Насупрот томе, немогућност ручног померања калема потврђује механичко везивање од контаминације, лакирања или деформације. Овај једноставан тест траје неколико секунди, али елиминише сате изгубљеног труда у потрази за погрешним режимом грешке.

Електрична верификација захтева мерење и отпора завојнице и стварног радног напона. Очитавања отпора која су изван опсега спецификације (обично 50-200 ома за калемове једносмерне струје, 10-50 ома за калемове наизменичне струје) указују на оштећење завојнице. Међутим, сам отпор прича непотпуну причу. Мерење напона на конектору соленоида под оптерећењем открива пад напона због лабавих прикључака или ожичења премале величине. Соленоид оцењен за 24 ВДЦ који прима само 18 ВДЦ због отпора жице може да генерише недовољну силу да помери калем против сила трења и притиска. Електромагнетна сила варира са напоном на квадрат (Ф ∝ В²), чинећи пад напона посебно штетним.

Квантификација унутрашњег цурења захтева опрему за хидрауличко испитивање. Најпрактичнија метода за мобилну опрему укључује блокирање отвора вентила и њихово појединачно стављање под притисак док се мери проток до резервоара. Упоређивање измереног цурења са спецификацијама произвођача одређује да ли је унутрашње хабање напредовало преко прихватљивих граница. За стационарну опрему, посматрање померања актуатора под оптерећењем даје функционалну процену цурења. Покретач који се полако извлачи или увлачи када се вентил налази у неутралном положају указује на прекомерно унутрашње цурење омогућавајући притиску да дође до погрешне коморе.

Термално снимање нуди неинвазивну технику за откривање унутрашњег цурења пре него што постане критично. Проток велике брзине кроз хабање увећане зазоре ствара топлоту кроз пригушивање. Инфрацрвена камера која скенира тело вентила открива вруће тачке на локацијама са абнормалним унутрашњим протоком. Температурне разлике од 10-20°Ц изнад околних подручја указују на значајне путеве цурења. Ово рано упозорење омогућава планирано одржавање пре него што потпуни квар заустави производњу.

Лабораторије за анализу уља тестирају узорке течности и на контаминацију честицама и на хемијску деградацију. Бројање честица одређује ИСО 4406 код чистоће и идентификује да ли системи за филтрирање исправно функционишу. Испитивање киселинског броја открива ниво оксидације. Најважније за проблеме везане за лакирање, захтев МПЦ анализе обезбеђује рано упозорење о формирању лепљивих наслага пре него што вентили почну да се лепе. Свеобухватни програм анализе уља открива проблеме контаминације пре него што униште скупе вентиле.

| Симптом | Вероватан узрок | Дијагностичка провера | 1-3 μм |

|---|---|---|---|

| Вентил се не помера | 1) Завојница је изгорела/отворена 2) Споол заглављен од лака 3) Изобличење тела |

1) Измерите отпор калема 2) Покушајте ручно заобићи 3) Лагано олабавите монтажне завртње |

1) Замените завојницу и поправите заглављивање 2) Очистите вентил, поставите лак филтер 3) Вратите се кроз спецификацију |

| Завојница гори више пута | 1) Везивање на калем изазива продор наизменичне струје 2) Пренапон 3) Висока брзина циклуса |

1) Проверите трење калема 2) Измерите напон на терминалу 3) Прегледајте логику контроле |

1) Поправите везивање или пређите на ДЦ 2) Исправно напајање 3) Побољшајте хлађење или смањите циклусе |

| Актуатор помера | 1) Унутрашње хабање/цурење 2) Отказивање заптивке 3) Контаминирана течност |

1) Блокирајте прикључке и измерите пад притиска 2) Проверите проток повратног вода 3) Тестирајте чистоћу течности |

1) Замените вентил 2) Замените заптивке 3) Филтрирајте уље до ИСО циља |

| Актуатор помера | 1) Кавитација 2) зујање соленоида наизменичне струје |

1) Измерите отпор калема 2) Прегледајте површину арматуре за прљавштину |

1) Повећајте повратни притисак, елиминишите ваздух 2) Очистите полове или пребаците на ДЦ |

Водич за решавање проблема синтетизује односе симптома-узрок-решење са којима се теренски техничари најчешће сусрећу. Праћење овог структурираног приступа смањује време за дијагностику док повећава стопе успеха „поправи-право-први пут“.

Кретање ка предиктивном одржавању

Разумевање механизама квара омогућава прелазак са реактивног одржавања квара на стратегије одржавања засноване на предвиђању стања. Уместо да чекају да вентили покваре током производње, предиктивни приступи рано откривају деградацију и заказују поправке током планираног застоја.

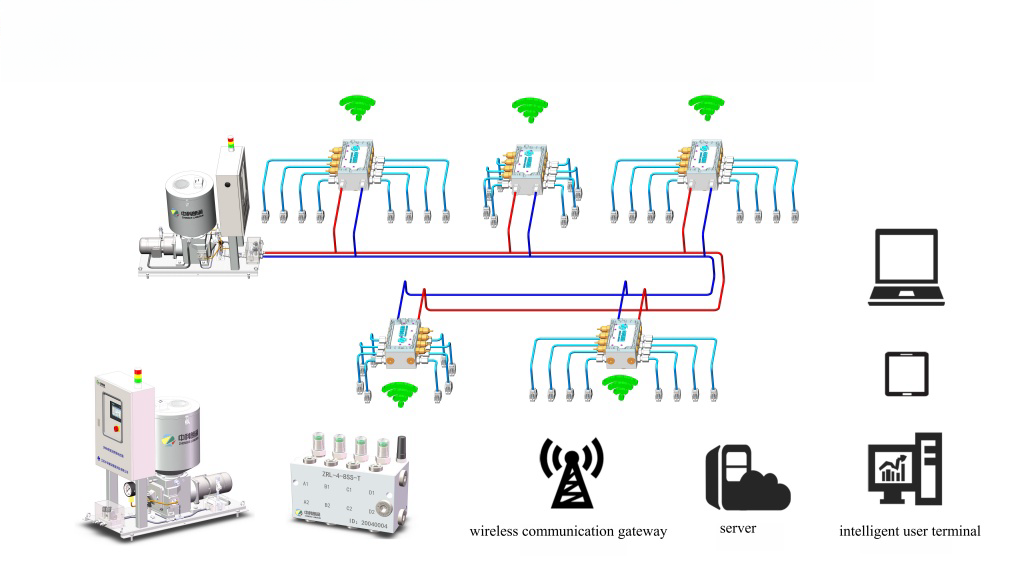

Успостављање основних метрика учинка пружа основу за предиктивне програме. Снимање нових карактеристика вентила, укључујући силу ручног покретања, повлачење електричне струје, интерну брзину цурења и акустички потпис, ствара референтне податке. Периодична мерења која показују одступање од основне линије окидача испитивање пре него што дође до потпуног отказа.

Контрола контаминације заслужује примарни фокус с обзиром на њену одговорност за већину кварова. Редовно узимање узорака уља са бројањем честица и МПЦ тестирањем открива проблеме пре него што се вентили заглаве. Системи који показују да ИСО кодови чистоће премашују циљне вредности захтевају тренутну инспекцију система филтрације и потенцијално замену филтерских елемената. МПЦ ΔЕ вредности које расту изнад 30 захтевају уградњу електростатичких или система за уклањање лакова на бази смоле.

Интервали замене компоненти треба да одражавају стварне услове рада, а не произвољне временске периоде. Вентили који круже милионе пута годишње захтевају чешћу замену заптивки него вентили који се ретко користе. Температура, тип течности и нивои притиска утичу на стопе деградације. Прикупљање података о историји кварова омогућава статистичко предвиђање века трајања прилагођено специфичним апликацијама. Неке операције примењују бројаче циклуса вентила који покрећу одржавање засновано на стварној употреби, а не на календарском времену.

Обука особља за одржавање правилним процедурама инсталације спречава кварове од механичког напрезања који фрустрирају особе за решавање проблема. Креирање документованих процедура са специфицираним вредностима обртног момента, секвенцама затезања и проверама равности обезбеђује доследне резултате у сменама и техничарима. Момент кључеве треба редовно калибрисати и захтевати за све радове на инсталацији вентила.

Прегледи дизајна система могу идентификовати услове који убрзавају хабање вентила. Неадекватни пилот дренажни водови, недостајући пригушивачи притиска и нетачна величина вентила доприносе превременом квару. Решавање ових проблема на нивоу система смањује учесталост кварова ефикасније од једноставне замене вентила идентичним јединицама које се суочавају са истим штетним условима.

Анализа трошкова и користи снажно даје предност предиктивном одржавању за критичне системе где квар вентила узрокује скупо време застоја. Док програми за предвиђање захтевају улагање у опрему за тестирање и обуку, повраћај долази кроз елиминисање непланираних прекида рада, продужен животни век компоненти и смањене трошкове хитне поправке. Постројења која примењују свеобухватне програме предвиђања обично виде смањење кварова повезаних са вентилима за 60-80 процената у року од две године.

Закључак

Отказивање вентила за контролу смера је резултат више механизама који међусобно делују, а не појединачних изолованих узрока. Контаминација доминира статистиком кварова, али се манифестује кроз различите физичке процесе - тврде честице изазивају абразивно хабање, док наслаге меког лака стварају хемијско лепљење. Електрични кварови обично прате механичко везивање које спречава правилан рад соленоида. Деградација заптивача чешће одражава хемијску некомпатибилност или механичко истискивање него једноставно старење. Динамичке силе флуида оштећују прецизне површине кроз кавитацију и ерозију великом брзином. Инсталациони напон доводи до геометријске дисторзије која везује покретне делове.

Ефикасна превенција кварова захтева размишљање на нивоу система које се протеже изван самог вентила. Основу чини чистоћа течности према стандардима ИСО 4406 која одговара типу вентила. Хемијска компатибилност између заптивки и хидрауличне течности спречава катастрофалне кварове на бубрењу. Правилне процедуре инсталације одржавају критичне унутрашње зазоре. Решавање проблема са дизајном система који стварају превелик пад притиска или неадекватно хлађење драматично продужава радни век вентила.

Прелазак са реактивног одржавања на предиктивно праћење стања одваја операције високих перформанси од оних које муче неочекивани кварови. Програми за анализу уља, термовизијска истраживања и акустички надзор откривају проблеме у раним фазама када корективне мере коштају мало и не захтевају хитне застоје. Разумевање фундаменталне физике и хемије иза кварова вентила претвара одржавање од замене делова у инжењеринг поузданости.