Хидраулички усмерени вентили служе као командни центар система за напајање флуида, одређујући када, где и како течност под притиском тече до актуатора. Ови вентили контролишу смер протока течности отварањем, затварањем или променом статуса везе унутрашњих пролаза. За инжењере који пројектују мобилну опрему, системе индустријске аутоматизације или тешке машине, разумевање различитих типова хидрауличних вентила за управљање је од суштинског значаја за усклађивање могућности вентила са захтевима апликације.

Класификација хидрауличних усмерених вентила прати више димензија на основу физичке структуре, принципа рада и метода управљања. Свака класификација се бави специфичним границама перформанси дефинисаним механиком флуида, електричном ефикасношћу и потребама интеграције система.

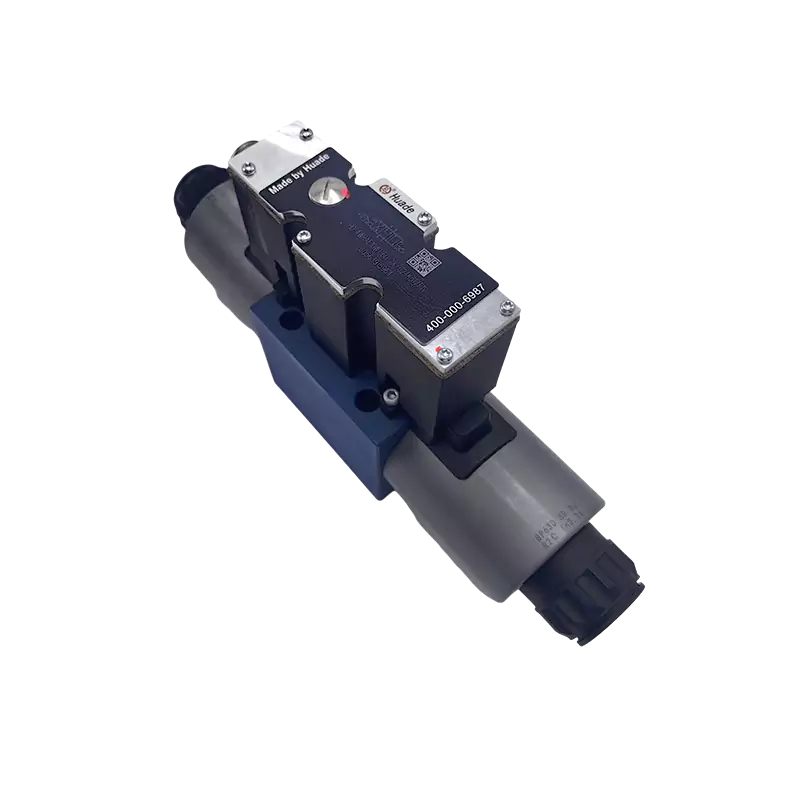

[Слика прегледа унутрашње структуре хидрауличног вентила за управљање смером]Класификација према броју пута и броју позиције

Најосновнија класификација типова хидрауличних вентила за контролу смера користи систем В/П нотације, где В представља број путева (прикључака), а П означава број позиција које вентил може да одржава. Ова стандардизована конвенција о именовању, усклађена са ИСО 1219-1 графичким симболима, пружа непосредан увид у функционалност вентила.

Број начина се односи на спољне прикључке на телу вентила. У стандардним индустријским апликацијама, ови прикључци укључују П (прикључак за притисак/пумпе), Т (резервоар/повратни прикључак) и радне прикључке који су типично означени са А и Б. Четворокраки вентил се повезује на четири спољне линије, док 3-смерни вентил има три прикључка, а двосмерни вентил обезбеђује само две прикључне тачке.

Број позиције показује колико стабилних стања калем или елемент вентила може постићи. Вентил са 2 положаја ради на начин укључивања/искључивања са два дискретна стања. Вентил са 3 положаја додаје неутралну средишњу позицију, што постаје критично за понашање система у стању приправности и управљање енергијом.

Уобичајени типови хидрауличних усмерених вентила који користе ову класификацију укључују 2/2 вентиле за једноставну он-офф контролу, 3/2 вентиле за контролу цилиндра са једним дејством, 4/2 вентиле за основне операције цилиндра са двоструким дејством и 4/3 вентиле који представљају најсвестранију конфигурацију за двосмерну контролу актуатора са дефинисаним условима центра.

Регулациони вентил 4/3 заслужује посебну пажњу јер његова функција централног положаја директно утиче на ефикасност система и снагу држања актуатора. Постоје три примарне централне конфигурације. Затворени центар блокира све прикључке један од другог, одржавајући положај актуатора са високом статичком крутошћу, али спречавајући пражњење пумпе. Тандем центар (који се такође назива П-то-Т центар) повезује П порт са Т док блокира портове А и Б, омогућавајући пумпи да се истовари у резервоар под ниским притиском током стања приправности, значајно смањујући производњу топлоте и потрошњу енергије. Отворени центар повезује све портове заједно, што је корисно у специфичним приоритетним круговима, али нуди минималну способност држања актуатора.

Када специфицирају типове хидрауличних вентила за управљање смером за мобилне багере, инжењери обично бирају 4/3 вентила са тандем центром да би смањили топлотно оптерећење хидрауличког система током периода мировања, прихватајући нешто мању чврстоћу држања као компромис за управљање топлотом и ефикасност горива.

Класификација према дизајну вентила: колутни вентили вс клапни вентили

Осим броја портова и позиција, типови хидрауличних вентила за контролу смера се суштински разликују по својим унутрашњим елементима за контролу протока. Два примарна дизајна су калем вентили и клапни вентили, од којих сваки нуди различите предности на основу захтева примене.

Споол Валвес

Електромагнетни вентили директног дејства користе електромагнетну силу из завојнице за директно померање калема главног вентила или чауре. Када се калем активира, настало магнетно поље повлачи арматуру, која се механички повезује са елементом вентила. Овај једноставан механизам нуди неколико предности. Вентили директног дејства не захтевају разлику притиска између улаза и излаза да би функционисали, што значи да могу да раде од 0 бара до максималног притиска система. Ова независност од притиска чини регулационе вентиле директног дејства неопходним за апликације где се вентил мора померити пре него што системски притисак порасте, као што је током секвенци покретања машине или у пилот круговима ниског притиска.

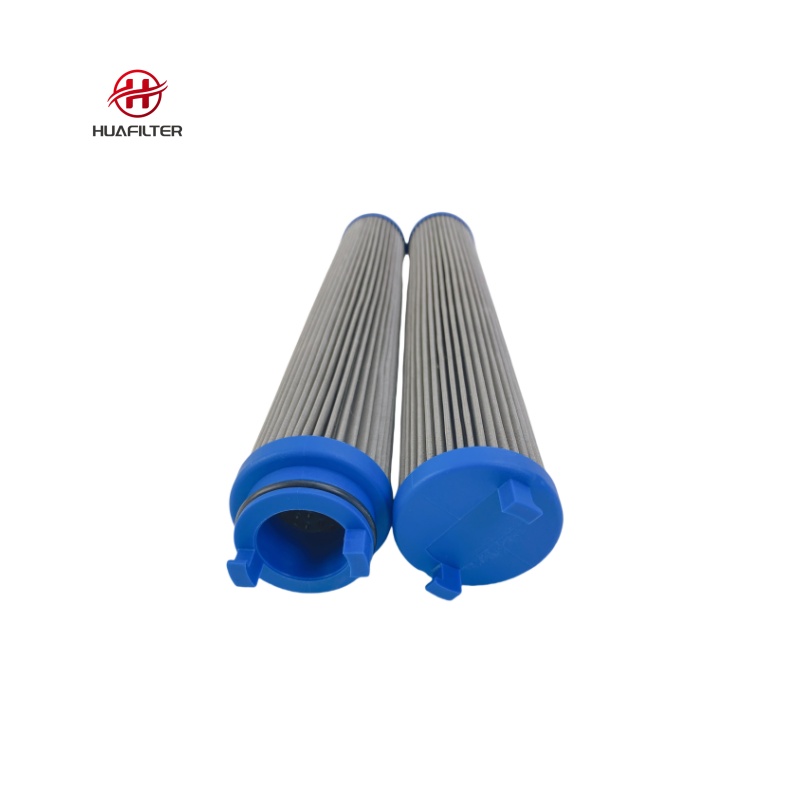

Чврсти зазори који омогућавају добро заптивање такође чине калем вентиле осетљивим на контаминацију течности. Честице веће од радијалног зазора могу изазвати заглављивање или заглављивање калема, што доводи до квара система. Према томе, системи који користе контролне вентиле типа калема морају одржавати строгу чистоћу течности, типично ИСО 4406 шифре чистоће од 18/16/13 или боље за стандардне индустријске примене, са серво вентилима који захтевају још строжије нивое као што је 16/14/11.

Поппет Валвес

Кукасти вентили користе елементе у облику конуса или кугле који се налегну на машински обрађена седишта вентила да блокирају проток. Када се активира, кука се подиже са свог седишта, омогућавајући проток око елемента. Овај дизајн седишта и диска обезбеђује врхунско заптивање са суштински нултим унутрашњим цурењем у затвореном положају, чинећи хидрауличне регулационе вентиле типа капе одличним за апликације које захтевају чврсто затварање или задржавање оптерећења против гравитације без померања.

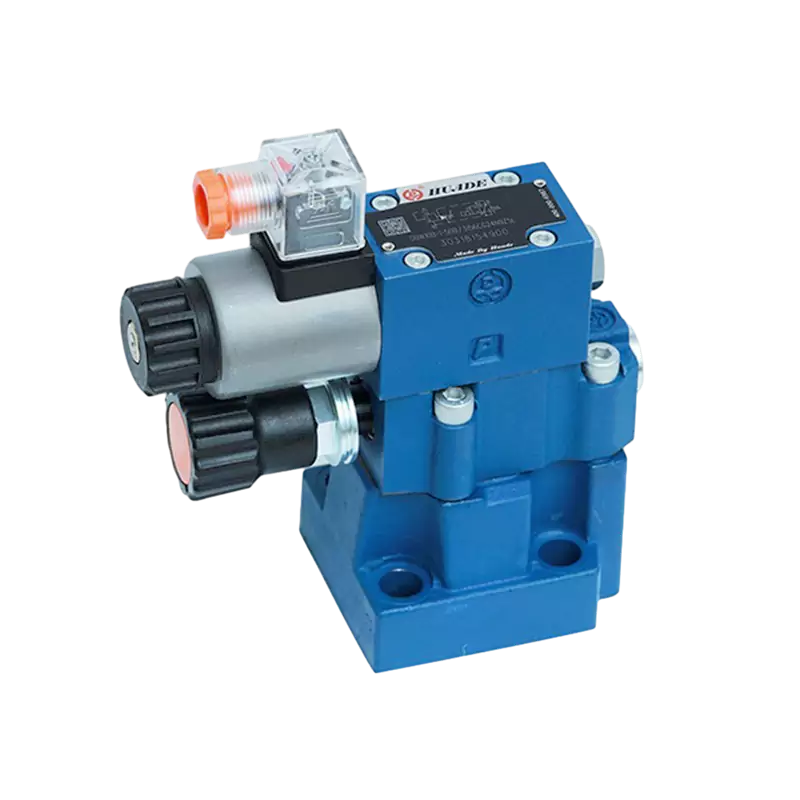

[Слика поређења попречног пресека између калем вентила и клапног вентила]Поппет вентили показују значајно већу толеранцију на контаминацију од калем вентила јер честице не остају заробљене у уским зазорима. Дизајн отвора прихвата нивое чистоће течности од ИСО 4406 20/18/15 или чак нешто више без непосредног ризика од квара. Ова робусност чини клапне вентиле атрактивним за мобилну опрему која ради у прљавим окружењима као што су рударство, пољопривреда или грађевинарство.

Међутим, механизам седишта и диска ствара силе протока које се нелинеарно мењају како се клапна отвара, што чини прецизну пропорционалну контролу изазовнијом него код дизајна калема. Управљачки вентили типа капе обично раде у дискретним позицијама уместо да континуирано модулирају проток.

| Карактеристично | Споол Валве | Поппет Валве |

|---|---|---|

| Унутрашње цурење | Мали, али присутан због радијалног зазора (обично 0,1-1,0 Л/мин при називном притиску) | У суштини нула када седи |

| Толеранција контаминације | Низак - захтева ИСО 4406 18/16/13 или бољи | Високо - толерише ИСО 4406 20/18/15 или више |

| Способност пропорционалне контроле | Одлично - глатка модулација преко пуног хода | Ограничено - нелинеарне силе протока компликују контролу |

| Пад притиска | Умерено и релативно константно у опсегу протока | Може бити више, зависи од положаја отварања |

| Типичне апликације | Прецизно позиционирање, серво системи, индустријска аутоматизација | Мобилна опрема, држање терета, контаминирана средина |

Класификација према методу активирања

Типови хидрауличних вентила за контролу смера се такође категоришу према томе како се елемент вентила (калем или клапна) помера између позиција. Метода активирања одређује време одзива, флексибилност контроле и сложеност интеграције.

Ручно активирање користи физички унос оператера преко полуга, тастера или педала. Ови вентили не захтевају спољни извор напајања и пружају директну повратну информацију оператеру путем механичке везе. Ручни регулациони вентили остају уобичајени у мобилној опреми за функције у хитним случајевима или као резервни системи, иако ограничавају потенцијал аутоматизације и захтевају присуство оператера.

Механичко активирање користи граничне прекидаче, брегасте или ваљкасте полуге које физички додирују покретне компоненте машине да би покренуле померање вентила. Обрадни центар може да користи регулациони вентил који се покреће на гребену да аутоматски преокрене хидраулични сто када дође до краја вожње. Механичко активирање обезбеђује поуздано секвенцирање без електричне енергије, али му недостаје флексибилност за програмабилну логику.

Пнеуматско активирање користи компримовани ваздух који делује на клип или мембрану за померање вентила. Ови регулациони вентили са ваздушним управљањем били су популарни у индустријској аутоматизацији пре него што су електронске контроле постале доминантне. Они се и даље појављују у експлозивним атмосферама где електрично пребацивање представља ризик од паљења.

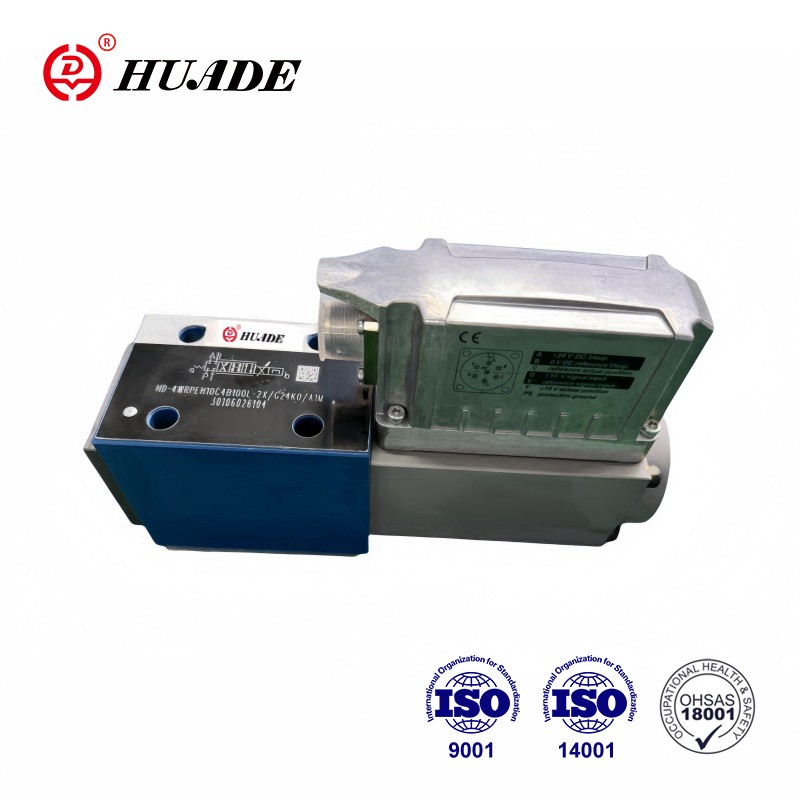

Соленоидно активирање представља најчешћи метод у савременим хидрауличким системима. Електромагнетни калем генерише силу када је под напоном, повлачећи арматуру која или директно помера елемент вентила или контролише пилот притисак у двостепеном дизајну. Регулациони вентили са електричним управљањем се неприметно интегришу са програмабилним логичким контролерима (ПЛЦ) и омогућавају сложене аутоматизоване секвенце.

Избор између ових метода активирања зависи од архитектуре управљања, безбедносних захтева и ограничења околине. Међутим, унутар вентила који се активирају соленоидом, појављује се критична подела која суштински утиче на капацитет протока и електричну ефикасност.

Директно деловање у односу на пилотско управљање: Основни принципи рада

Међу електрично активираним хидрауличним регулационим вентилима, разлика између дизајна директног дејства и дизајна којима управља пилот представља можда најважнију границу перформанси. Ове две архитектуре се баве фундаменталним инжењерским изазовом стварања довољне силе за померање елемента вентила против сила флуида и оптерећења опруге.

Соленоидни вентили директног дејства

Електромагнетни вентили директног дејства користе електромагнетну силу из завојнице за директно померање калема главног вентила или чауре. Када се калем активира, настало магнетно поље повлачи арматуру, која се механички повезује са елементом вентила. Овај једноставан механизам нуди неколико предности. Вентили директног дејства не захтевају разлику притиска између улаза и излаза да би функционисали, што значи да могу да раде од 0 бара до максималног притиска система. Ова независност од притиска чини регулационе вентиле директног дејства неопходним за апликације где се вентил мора померити пре него што системски притисак порасте, као што је током секвенци покретања машине или у пилот круговима ниског притиска.

Време одзива вентила са директним дејством је обично брже од дизајна којима управља пилот јер постоји само један механички степен. Времена пребацивања испод 20 милисекунди се могу постићи са малим вентилима директног дејства, што их чини погодним за апликације које захтевају брзи циклус.

Међутим, дизајни директног дејства се суочавају са озбиљним ограничењима у капацитету протока. Соленоид мора да генерише довољну силу да савлада силе флуида које делују на елемент вентила, силе трења и силе повратне опруге. Сила течности се повећава и са притиском и са површином протока. Како се величина вентила повећава да би се издржао већи проток, пречник калема и величине отвора морају расти, драматично повећавајући силе флуида које се супротстављају кретању вентила. Да би се превазишле ове веће силе, величина соленоида и улазна електрична енергија морају се значајно повећати.

Овај однос ствара економски и термички плафон. Регулациони вентили са директним дејством који раде са више од приближно 60 литара у минути под високим притиском захтевају соленоиде толико велике и захтевне за снагом да дизајн постаје непрактичан. Електрична снага може достићи 50 до 100 вати или више, стварајући значајну топлоту која захтева дисипацију кроз тело вентила и монтажну површину. У компактним хидрауличним системима или густо збијеним електричним ормарићима, ово топлотно оптерећење може изазвати проблеме са поузданошћу.

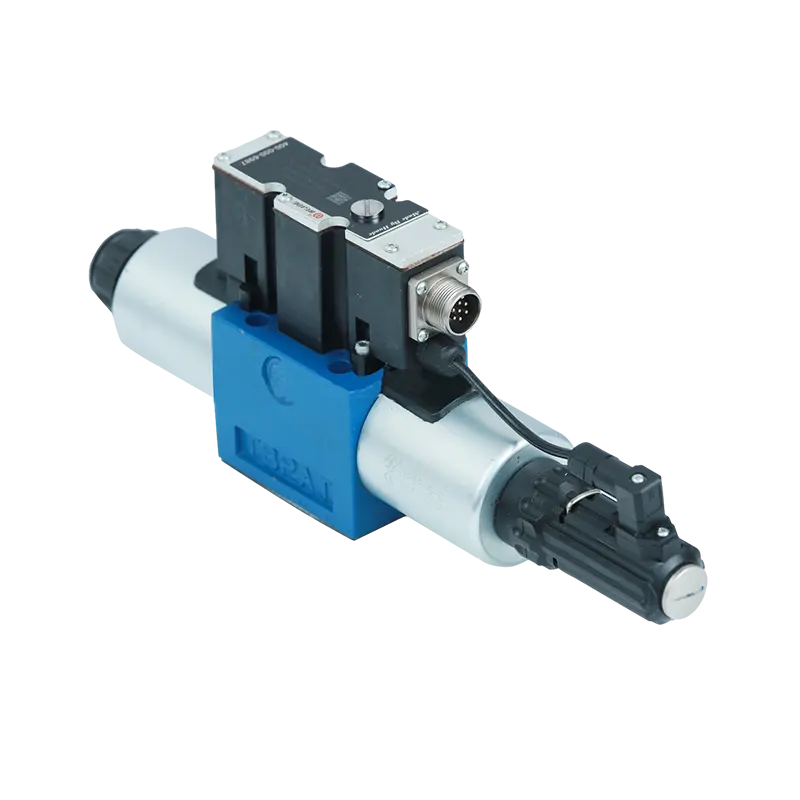

Ниска (само пилот фаза)

Пилотски управљани електромагнетни вентили решавају ограничење протока кроз двостепени дизајн. Соленоид контролише мали пилот вентил који усмерава контролну течност у коморе на крајевима главног калема. Разлика притиска на главном калему, створена овим пилот протоком, генерише довољну силу за померање главног калема без обзира на његову величину. У овој архитектури, соленоид врши само генерисање сигнала, захтевајући далеко мање електричне енергије него дизајн директног дејства који рукује истим протоком. Регулациони вентили којима управља пилот могу да управљају стотинама или чак хиљадама литара у минути док одржавају потрошњу енергије соленоида испод 10 до 20 вати.

Смањена потрошња електричне енергије доводи до ниже производње топлоте, мањих кућишта соленоида и једноставнијег управљања топлотом. За апликације са великим протоком, пилотски пројекти нису само пожељни већ и неопходни са инжењерског и економског становишта.

Компромис за ово повећање ефикасности је зависност од притиска. Вентили којима управљају пилоти захтевају довољну разлику притиска између улазне и пилот коморе притиска да би се створила сила потребна за померање главног калема. Ако системски притисак није адекватан током покретања или квара, главни калем се можда неће померити у потпуности или ће се померати споро. Минимални пилот притисци се обично крећу од 3 до 5 бара у зависности од величине вентила. Пројектанти морају осигурати да извор притиска који напаја пилот коло остане поуздан, било да се црпи изнутра из главног потисног вода или се напаја из екстерног акумулатора или засебне пумпе.

Време одговора се такође разликује. Вентили којима управља пилот морају да напуне и испразне пилот коморе на сваком крају калема да би се створила разлика притиска за промену. Ово хидраулично кашњење додаје 10 до 50 милисекунди времену укључивања у поређењу са вентилима са директним дејством сличне величине. За већину индустријских и мобилних апликација, ово кашњење остаје прихватљиво, али високофреквентне цикличне апликације могу захтевати вентиле директног дејства упркос њиховим ограничењима протока.

| Аспект перформанси | Соленоид директног дејства ДЦВ | Пилот-Оперед Соленоид ДЦВ |

|---|---|---|

| Механизам активирања | Соленоид директно помера калем вентила / чахуру | Соленоид контролише пилот вентил; пилот притисак мења главни калем |

| Захтеви за диференцијалним притиском | Класификација према броју пута и броју позиције | Потребан је минимални диференцијал од 3-5 бара за поуздано пребацивање |

| Опсег капацитета протока | Ниска до умерена (обично до 60 Л/мин) | Умерено до веома високо (до 1000+ Л/мин) |

| Потрошња енергије соленоида | Висока (20-100+ вати за веће величине) | Ниска (обично 5-20 вати без обзира на капацитет протока) |

| Генерисање топлоте | Значајно са континуираним напајањем | Минимално |

| Време одговора | Брзо (обично 10-30 мс) | Умерено (30-80 мс због пуњења/пражњења пилот кола) |

| Типичне апликације | Кругови ниског протока, стартовање без притиска, пилот контрола | Главна струјна кола, системи високог протока, мобилна опрема |

Инжењери који бирају типове хидрауличних вентила за контролу смера за круг багера од 200 литара у минути би специфицирали вентиле којима управља пилот за функције главне гране, руке и кашике како би се смањило електрично топлотно оптерећење и сложеност управљања. Међутим, иста машина може да користи вентиле директног дејства у помоћним круговима са малим протоком као што су механизми за закључавање алата који морају поуздано да раде при нултом притиску система.

Напредна контрола: пропорционални и серво смерни контролни вентили

Док стандардни вентили за управљање смером раде у дискретним стањима укључено-искључено, напредни типови хидрауличних усмерених вентила обезбеђују континуирану модулацију протока и притиска кроз пропорционалну или серво контролу. Ови вентили представљају врхунске перформансе и сложеност.

Пропорционални усмерени контролни вентили користе пропорционалне соленоиде који стварају силу пропорционалну улазној струји, а не једноставне он-офф електромагнете. Променом командног сигнала из контролера, положај калема вентила може се континуирано подешавати током свог пуног хода. Ово омогућава прецизну контролу брзине актуатора, убрзања и силе. Пропорционални вентил може да контролише кретање крана крана, обезбеђујући глатко стартовање, прецизно позиционирање и нежна заустављања уместо наглог покрета који се производи укључивањем или искључивањем стандардног усмереног вентила.

Пропорционални усмерени контролни вентили обично укључују интегрисану електронику и сензор повратне информације о положају, често линеарни варијабилни диференцијални трансформатор (ЛВДТ), за унутрашње затварање контролне петље. Уграђена електроника упоређује наређену позицију са стварном позицијом калема коју мери сензор, прилагођавајући струју соленоида како би се елиминисале грешке у позиционирању. Ова архитектура затворене петље компензује варијације у трењу, силама течности и доводном притиску који би иначе узроковали непрецизност позиционирања.

Серво смерни контролни вентили проширују концепте пропорционалних вентила како би постигли још веће перформансе. Ови вентили користе моторе обртног момента, механизме са заклопком млазнице или конфигурације млазне цеви да би постигли време одзива испод 10 милисекунди и фреквентни одзив преко 100 Хз. Серво вентили омогућавају апликације које захтевају брзу, прецизну контролу као што су симулатори покрета, машине за тестирање материјала и активни системи за пригушивање вибрација.

Захтеви за перформансама типова пропорционалних и серво хидрауличких вентила за контролу смера изазивају потребу за дигиталним комуникационим интерфејсима. Традиционални аналогни контролни сигнали који користе струјне петље од 4-20 мА или 0-10 ВДЦ пате од електричног шума, одступања сигнала и ограничене дијагностичке могућности. Како се време одзива вентила смањује, а захтеви за позиционирање сужавају, интегритет аналогног сигнала постаје ограничавајући фактор у перформансама система.

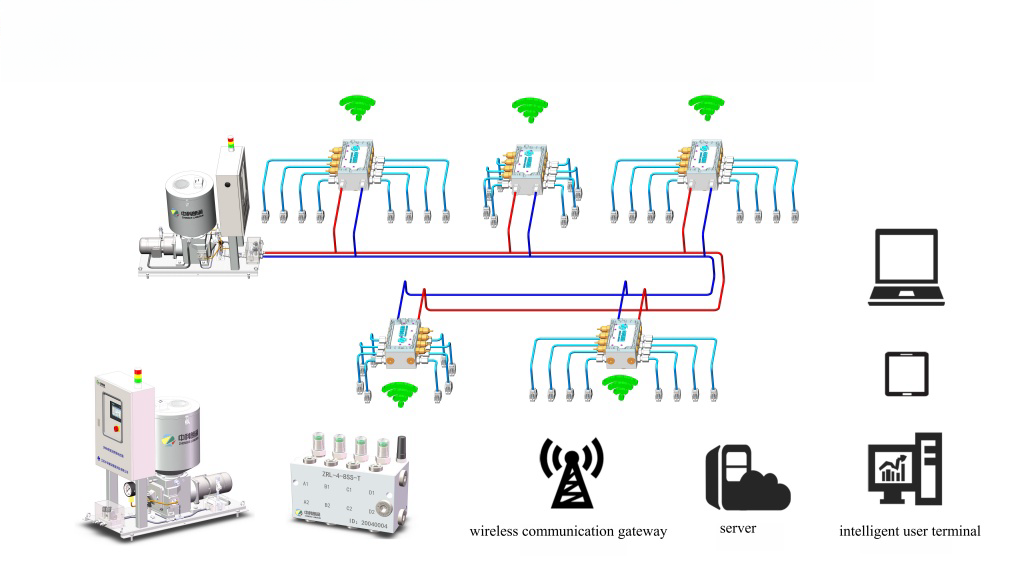

Дигитална интеграција: ИО-Линк протокол у вентилима за контролу усмерености високих перформанси

Индустријски помак ка повезивању индустрије 4.0 довео је до значајних промена у начину на који напредни типови хидрауличких контролних вентила комуницирају са контролним системима. Дигитални комуникациони протоколи, посебно ИО-Линк, решавају ограничења аналогне сигнализације док омогућавају дијагностичке могућности које је немогуће са конвенционалним ожичењем.

ИО-Линк успоставља дигиталну комуникацију од тачке до тачке између вентила и главног контролера преко стандардног неоклопљеног кабла. Овај појединачни кабл преноси напајање, дигиталне командне сигнале и двосмерну комуникацију података. За разлику од фиелдбус мрежа које захтевају скупе заштићене каблове и сложену мрежну конфигурацију, ИО-Линк користи једноставне трожичне везе уз одржавање отпорности на буку путем дигиталног кодирања.

Предности за пропорционалне и серво регулационе вентиле су значајне. Дигиталне команде елиминишу померање сигнала и хватање шума који деградирају аналогну прецизност. Промене параметара се могу извршити путем софтвера, а не физичких подешавања, што драматично смањује време пуштања у рад. Што је најважније, ИО-Линк обезбеђује непрекидан приступ интерним подацима вентила, укључујући температуру завојнице, кумулативне радне сате, број циклуса, повратну информацију о положају калема и детаљне кодове грешака.

[Слика дијаграма повезивања дигиталног хидрауличног вентила ИО-Линк]Овај ток дијагностичких података омогућава стратегије праћења стања које су раније биле немогуће. Праћењем трендова температуре калемова током времена, систем може открити постепену деградацију путева за хлађење или квар изолације пре него што дође до катастрофалног квара. Праћење одступања времена одзива открива хабање у пилот фази или повећање трења изазваног контаминацијом. Ови увиди омогућавају предвиђање заказивања одржавања које минимизира непланиране застоје.

Типови хидрауличних регулационих вентила опремљени ИО-Линк-ом почели су масовну производњу у јулу 2022. године и сада су доступни у конфигурацијама директног дејства и конфигурацијама којима управља пилот. Технологија подржава и пропорционалне и стандардне он-офф вентиле, иако се највећа предност појављује у апликацијама високих перформанси где квалитет сигнала и дијагностичка дубина оправдавају скромну премију трошкова.

Критеријуми избора за различите типове хидрауличких вентила за управљање смером

Одабир одговарајућих типова хидрауличних вентила за контролу смера захтева систематску процену кроз више димензија перформанси. Оквир одлучивања мора да уравнотежи захтеве за снагом флуида, електрична ограничења, захтеве контроле и економске факторе.

Брзина протока је примарна детерминанта. Примене које захтевају мање од 60 литара у минути могу да користе вентиле директног дејства или вентиле са пилотом, при чему је избор вођен доступношћу притиска и потребама времена одзива. Системи који рукују већим брзинама протока морају користити вентиле којима управља пилот како би се избегла превелика величина соленоида и стварање топлоте. Покушај да се специфицирају вентили са директним дејством за апликације са великим протоком резултирају неекономичним дизајном са озбиљним изазовима управљања топлотом.

Опсег радног притиска је различит за два главна типа вентила. Регулациони вентили директног дејства управљају пуним опсегом притиска од нуле до максимума система, што их чини обавезним за кола која морају да функционишу пре пораста притиска или током сценарија губитка притиска. Вентили којима управља пилот захтевају минималну разлику притиска за поуздан рад, обично 3 до 5 бара. Примене где се овај минимум не може гарантовати захтевају вентиле са директним дејством или екстерне аранжмане за напајање пилота.

Потребе за прецизношћу контроле одређују да ли су стандардни вентили за укључивање-искључивање довољни или су неопходни пропорционални или серво усмерени вентили. Једноставне секвенцијалне операције као што су стезање, извлачење или увлачење захтевају само дискретно пребацивање положаја. Апликације које захтевају глатке профиле кретања, прецизно позиционирање или регулацију силе захтевају пропорционалну контролу. Изузетно динамичне апликације као што су активна стабилизација или праћење великог пропусног опсега захтевају серво вентиле упркос њиховим вишим трошковима и захтевима за одржавањем.

Могућности чистоће течности морају бити у складу са осетљивошћу дизајна вентила. Регулациони вентили типа калема захтевају строго одржавање чистоће, типично ИСО 4406 18/16/13 или боље, са серво вентилима који захтевају још строжу контролу. Примене у контаминираним срединама или где одржавање филтрације може бити недоследно требало би да фаворизују вентиле типа капе који толеришу ИСО 4406 20/18/15 или нешто више нивое контаминације.

Фактори околине утичу и на тип вентила и на приступ интеграције. Мобилна опрема која је изложена вибрацијама, екстремним температурама и прљавим условима обично користи клапне вентиле са снажним механичким интерфејсом. Индустријска аутоматизација у контролисаним окружењима може искористити вентиле са пропорционалном контролом и дигиталним умрежавањем. Експлозивне атмосфере могу захтевати пнеуматско активирање или интринзично безбедне електричне конструкције без обзира на друге преференције.

Доступност електричне енергије и ограничења топлотног управљања понекад превазилазе хидрауличка разматрања. Компактна електро-хидраулична јединица са ограниченим капацитетом хлађења могла би да специфицира вентиле којима управља пилот искључиво да би се смањила производња топлоте, прихватајући зависност од притиска као неопходан компромис. Супротно томе, мобилна машина са довољним електричним капацитетом и хлађењем, али која ради у системима за осетљивост на оптерећење, може да користи вентиле директног дејства како би одржала независност од притиска.

Архитектура интеграције све више утиче на одлуке о избору. Системи дизајнирани за повезивање Индустрије 4.0 треба да специфицирају пропорционалне или серво усмерене вентиле са ИО-Линк или фиелдбус интерфејсима како би се омогућило прикупљање дијагностичких података и стратегије предиктивног одржавања. Традиционални системи без инфраструктуре података могу наставити да користе аналогне или он-офф вентиле све док шира надоградња система управљања не оправда дигиталну конверзију.

Уобичајене примене типа хидрауличног усмереног вентила

Различити типови хидрауличких вентила за контролу смера доминирају специфичним категоријама примене на основу њихових карактеристика перформанси које одговарају захтевима индустрије.

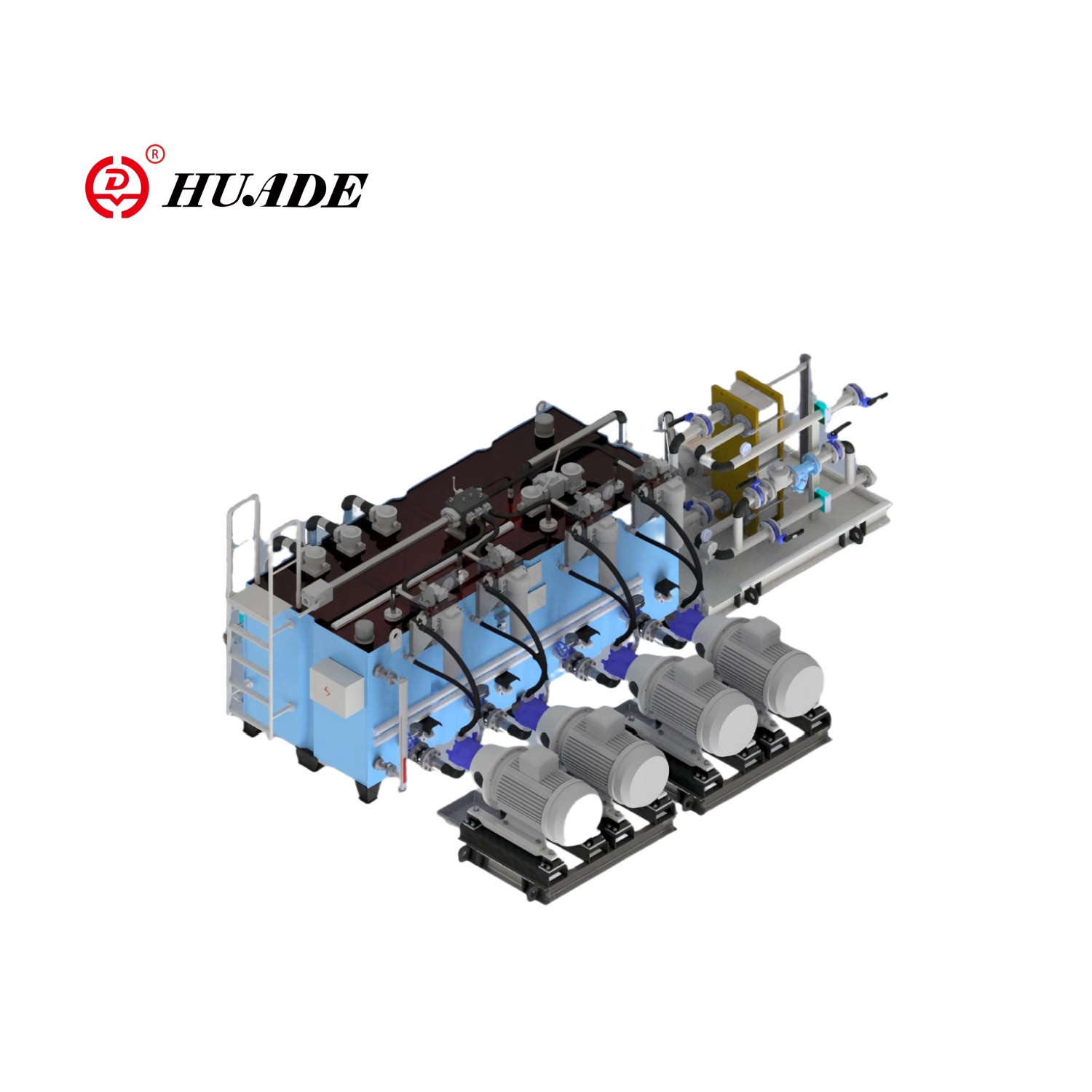

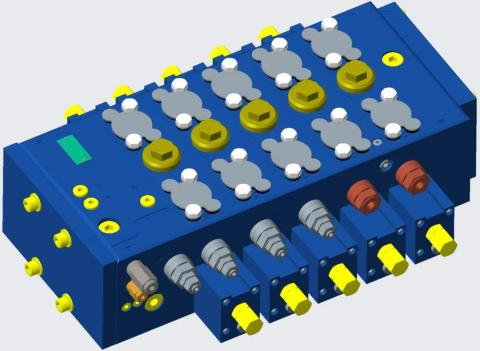

Мобилна грађевинска опрема као што су багери, утоваривачи на точковима и булдожери углавном користе контролне вентиле који управљају пилотом и осетљиви на оптерећење у конфигурацијама 4/3. Ове машине захтевају висок капацитет протока (често од 200 до 600 литара у минути) за напајање великих цилиндара гране и мотора за кретање уз одржавање разумне сложености електричног система. Дизајн којим управља пилот одржава ниску потрошњу снаге соленоида упркос високим брзинама протока. Кола са сензорима оптерећења са тандем централним вентилима смањују потрошњу горива мотора током периода мировања, што је критична предност у радним циклусима са значајним временом чекања између радних циклуса.

Пољопривредни трактори користе сличне типове вентила за контролу прикључка, али често укључују електрохидрауличне пропорционалне контролне вентиле за куке и системе управљања где глатко кретање побољшава удобност и прецизност руковаоца. Оштра, прљава околина типична за пољопривредне операције фаворизује вентиле у облику куке у круговима главног прикључка где толеранција контаминације надмашује предности пропорционалне контроле калема.

Индустријске машине за бризгање користе пропорционалне контролне вентиле типа калема за контролу секвенци отварања, затварања и избацивања калупа. Прецизна контрола брзине омогућава оптимизацију времена циклуса уз спречавање оштећења калупа или делова. Контролисано фабричко окружење омогућава одржавање строге чистоће течности коју ови вентили серво квалитета захтевају. Конфигурације вентила са затвореним средиштем одржавају круту контролу положаја калупа под оптерећењем притиска убризгавања.

Хидраулика алатних машина за машине за глодање, машине за брушење и стругове обично користи пропорционалне или серво регулационе вентиле који контролишу брзину помака по осовини и стезање алата. Тачност позиционирања и глатко кретање неопходни за квалитет завршне обраде захтевају могућност континуиране модулације коју ови типови вентила пружају. У врхунским алатним машинама, серво вентили са фреквенцијским одзивом већим од 100 Хз омогућавају пригушивање вибрација које побољшава квалитет сечења.

Опрема за испитивање материјала и системи за симулацију ваздухопловства представљају крајњи крај захтева за перформансама. Ове апликације користе серво регулационе вентиле са временом одзива испод 10 милисекунди и резолуцијом позиционирања мереном у микронима. Вентили раде са изузетно чистом течношћу, често ИСО 4406 15/13/10 или бољим, и захтевају специјализовану опрему за филтрирање и кондиционирање да би се одржали потребни нивои чистоће.

Поморске машине на палуби као што су дизалице, витла и поклопци отвора користе робусне контролне вентиле којима управља пилот који могу да раде у корозивним окружењима слане воде. Ови вентили често користе дизајне за чврсто затварање приликом држања окачених терета и користе кућишта соленоида отпорна на експлозију како би испунили стандарде поморске безбедности.

Једноставни пнеуматски кругови који контролишу хидрауличне пресе, подизне столове или опрему за руковање материјалом често користе основне 4/2 или 4/3 контролне вентиле директног дејства. Ове апликације цене једноставност и ниску цену у односу на напредне функције, а њихови скромни захтеви за проток (обично испод 40 литара у минути) остају унутар могућности вентила директног дејства.

Трендови у настајању у технологији хидрауличног регулационог вентила

Еволуција типова хидрауличних вентила за контролу смера наставља се дуж неколико паралелних путева вођених интеграцијом индустрије 4.0, мандатима енергетске ефикасности и захтевима за минијатуризацијом.

Дигитални комуникациони протоколи се шире изван пропорционалних и серво вентила високих перформанси у стандардне он-офф усмерене вентиле. Како се инкрементални трошкови електронике интерфејса ИО-Линк смањују, чак и основни 4/3 вентили сада нуде опције дигиталног повезивања. Ова демократизација дијагностичких података омогућава праћење стања у читавим хидрауличким системима, а не само на премиум компонентама, побољшавајући укупну ефикасност опреме (ОЕЕ) кроз боље планирање одржавања.

Енергетска ефикасност притиска подстиче усвајање напредног дизајна централне позиције и хидраулике која осетљива на оптерећење. Модерна мобилна опрема све више користи пропорционалне регулационе вентиле са електронским контролним јединицама које имплементирају софистициране алгоритме компензације притиска, смањујући губитке снаге својствене традиционалним разделницима протока и приоритетним вентилима. Неки системи сада користе појединачне електромоторе који покрећу мале пумпе на сваком актуатору, елиминишући у потпуности смерни контролни вентил у померању ка електро-хидрауличним актуаторима (ЕХА).

ИО-Линк успоставља дигиталну комуникацију од тачке до тачке између вентила и главног контролера преко стандардног неоклопљеног кабла. Овај појединачни кабл преноси напајање, дигиталне командне сигнале и двосмерну комуникацију података. За разлику од фиелдбус мрежа које захтевају скупе заштићене каблове и сложену мрежну конфигурацију, ИО-Линк користи једноставне трожичне везе уз одржавање отпорности на буку путем дигиталног кодирања.

Побољшања толеранције на контаминацију се фокусирају на продужење сервисних интервала и смањење укупних трошкова власништва. Неки произвођачи сада нуде хибридне дизајне који комбинују толеранцију контаминације клапних вентила са континуираном модулацијом протока приближавајући се перформансама калем вентила кроз софистициране геометрије седишта и контролне алгоритме.

Функционални безбедносни захтеви из стандарда као што су ИСО 13849 и ИЕЦ 61508 све више утичу на дизајн регулационог вентила. Сигурносни вентили укључују редундантне сензоре, дијагностичку покривеност за потенцијалне начине квара и интегрисани надзор који открива опасне грешке. Ове карактеристике омогућавају хидрауличним системима да постигну захтеване нивое интегритета безбедности (СИЛ 2 или СИЛ 3) које је раније било тешко постићи са компонентама за погон течности.

Разумевање целог спектра типова хидрауличних вентила за управљање смером омогућава инжењерима да донесу информисане одлуке које оптимизују перформансе система, поузданост и цену. Класификација према броју начина и позиција, дизајну елемента вентила, методу активирања и принципу рада пружа структурирани оквир за избор вентила. У оквиру овог оквира, фундаментална разлика између дизајна директног дејства и дизајна којима управља пилот поставља границе капацитета протока које ниједна оптимизација дизајна не може да превазиђе. Пропорционалне и серво технологије проширују прецизност управљања за захтевне апликације уз истовремено усвајање дигиталних интерфејса који трансформишу вентиле из пасивних компоненти у интелигентне чворове у умреженим управљачким архитектурама. Како хидраулички системи еволуирају ка већој интеграцији са индустријским мрежама и вишим стандардима ефикасности, усклађивање могућности вентила са захтевима апликације постаје све софистицираније, захтевајући дубоко познавање механике флуида и инжењеринга управљачких система.